Calcestruzzo leggero stampato in 3D per un migliore isolamento degli edifici

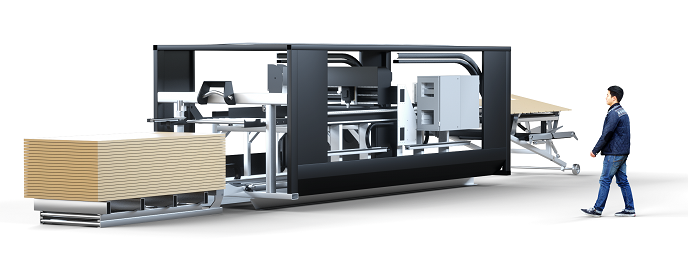

Come ha sottolineato la relazione del Forum economico mondiale del 2016(si apre in una nuova finestra), il settore edilizio non ha abbracciato appieno le ultime tecnologie, in un momento in cui la crescita della popolazione, soprattutto urbana, richiede un rinnovamento delle infrastrutture e nuovi alloggi a prezzi accessibili. Le nuove tecnologie potrebbero non solo ridurre i costi di costruzione, ma anche favorire l’ambiente con pratiche più ecoefficienti. In effetti, gli edifici rappresentano circa il 40 % del consumo energetico globale e sono responsabili di circa un terzo delle emissioni globali di carbonio(si apre in una nuova finestra). Il progetto Ultra-LightCon-3D, supportato dal programma di azioni Marie Skłodowska-Curie(si apre in una nuova finestra), ha esplorato le opportunità offerte dalla stampa 3D nell’edilizia, in particolare per quanto riguarda l’isolamento del calcestruzzo stampabile. Grazie al lavoro continuo della stampante, la stampa 3D può diminuire i costi di manodopera e casseforme e ridurre gli scarti, pur essendo in grado di stampare forme complesse. «Si è detto che l’attuale settore edile sta cercando di risolvere problemi moderni con vecchie tecnologie. Le rivoluzionarie possibilità della stampa 3D potrebbero cambiare l’architettura, il design e la costruzione di edifici, aprendo nuovi progetti e ridefinendo gli standard edilizi», afferma Paweł Sikora, borsista presso il Politecnico di Berlino(si apre in una nuova finestra), che ospita il progetto. Ultra-LightCon-3D ha sviluppato un «involucro» di isolamento termico stampato in 3D per la costruzione di pareti che soddisfa le normative UE. «Possiamo progettare e modellare sistemi di pareti con prestazioni isolanti e meccaniche ottimali e quindi semplicemente stamparli», spiega Sikora.

Sperimentazione e modellizzazione per ottenere il giusto mix

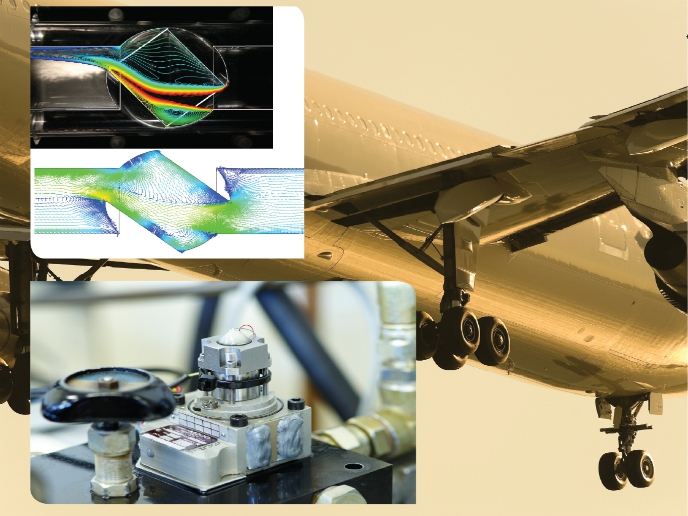

Il primo compito è stato quello di sviluppare una miscela di calcestruzzo stampabile. È stata una sfida impegnativa perché, una volta attraversata la pompa del sistema, il calcestruzzo stampato in 3D deve essere depositato rapidamente, producendo gli strati stabili che compongono la struttura richiesta. Al contrario, il calcestruzzo convenzionale deve rimanere abbastanza viscoso da fluire nella cassaforma della struttura. In primo luogo, le proprietà della miscela sono state valutate per consistenza, edificabilità, estrudibilità e velocità di contrazione. In seguito, il calcestruzzo indurito è stato sottoposto a prove meccaniche e di durabilità. Il passo successivo è stato quello di utilizzare l’imaging 3D di tomografia degli elementi stampati per valutarne le caratteristiche solide e dei pori e le migliori prestazioni del modello. «Questo è un aspetto fondamentale in quanto il processo di stampa 3D si traduce in una struttura dei pori significativamente diversa rispetto al calcestruzzo convenzionale», aggiunge Sikora. I dati sperimentali di questa fase sono stati inseriti in varie simulazioni meccaniche e termiche per progettare e ottimizzare la topologia(si apre in una nuova finestra) richiesta, dando luogo a proprietà in grado di resistere alle varie sollecitazioni. Riuscire a registrare questo dato in maniera corretta garantisce che il calcestruzzo sia di qualità sufficientemente alta da rimanere autoportante e da poter essere stampato su larga scala. Tutto questo è necessario per consentire alle costruzioni di raggiungere le altezze richieste. Questa metodologia ha portato allo sviluppo di uno strumento multiscala per ottimizzare e prevedere le prestazioni meccaniche e isolanti dei sistemi di pareti, senza dover prima intraprendere lunghe attività di laboratorio. Lo strumento valuta le caratteristiche particolari delle miscele di calcestruzzo, modellizzando come queste influenzerebbero l’interazione tra contenuto solido e poroso, lo spessore delle pareti, la stabilità dei pori e l’edificabilità.

Per un futuro più sostenibile

Ultra-LightCon-3D ha contribuito alle conoscenze necessarie per produrre calcestruzzo stampabile leggero, oltre a sviluppare una nuova metodologia per valutare le prestazioni. Gli involucri edilizi isolanti del progetto contribuiscono direttamente al programma di edifici a energia quasi zero(si apre in una nuova finestra) dell’UE che sta inasprendo le normative sull’isolamento degli edifici, riducendo il consumo energetico necessario per isolare adeguatamente gli edifici e diminuendo al contempo le emissioni di carbonio. Il progetto ha sviluppato anche calcestruzzi eco-compatibili, proponendo nello specifico una miscela che sostituisce la sabbia con vetro di scarto riciclato. «Questa soluzione non solo risponde a una carenza globale di materie prime, ma riduce gli sprechi, un fattore importante per gli Stati membri con un riciclaggio del vetro limitato», afferma. Sikora fa ora parte di un consorzio che ha richiesto ulteriori finanziamenti dell’UE per creare calcestruzzo stampato in 3D da materiali di scarto.