Nueva vida para los compuestos aeronáuticos obsoletos

Cada vez se utilizan más los materiales compuestos en el diseño de aeronaves debido a sus propiedades únicas, como su peso reducido, su gran resistencia mecánica y su facilidad de producción. La cantidad de residuos de materiales compuestos también aumenta de forma inevitable, por eso los investigadores buscan métodos para reutilizar las piezas de materiales compuestos que han llegado al final de su vida útil. Los materiales termoplásticos(se abrirá en una nueva ventana) son sumamente reciclables, ya que pueden recalentarse fácilmente y volver a moldearse para otros fines. «Los métodos actuales para reciclar piezas compuestas al final de su vida útil permiten recuperar alrededor del 80 % de la fibra termoplástica y conservar las propiedades mecánicas de la fibra de carbono reciclada», señala Pablo Ferrer Pérez, coordinador del proyecto SPARTA(se abrirá en una nueva ventana), financiado con fondos europeos.

Transformar chatarra inservible en valiosas materias primas

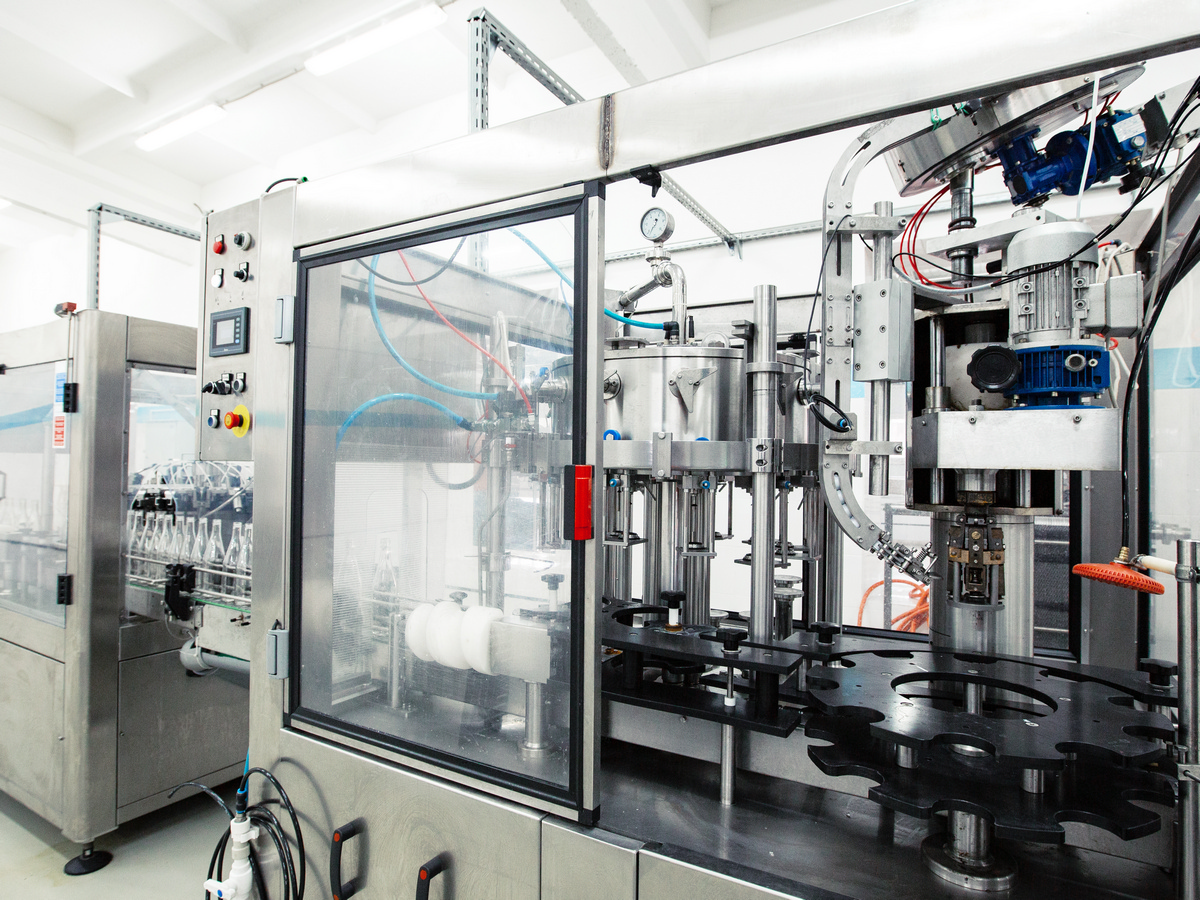

El equipo del proyecto SPARTA presentó un método novedoso y eficiente en el plano ecológico para reciclar chatarra con el objetivo de mejorar la gestión actual de las estructuras termoplásticas reforzadas con fibra de carbono al final de la vida útil del producto. El proceso contribuye a reducir de forma considerable la repercusión medioambiental de todas las actividades relacionadas con los sistemas de aviación: producción de material virgen, fabricación de compuestos y reciclado. Por lo general, las piezas recicladas que provienen de dispositivos aeronáuticos o de otros medios de transporte son grandes y gruesas (sobrepasan los cuatro milímetros). Las tecnologías tradicionales, como el moldeado por compresión(se abrirá en una nueva ventana), presentan limitaciones en cuanto a su capacidad para tratar y reutilizar el complejo material de desecho obtenido. «Nuestro nuevo concepto para el corte de materiales compuestos sustituye el movimiento giratorio entre la herramienta de corte y la pieza por un movimiento lineal para obtener virutas con un grosor uniforme. La principal ventaja de la tecnología de SPARTA es su capacidad de procesar laminados en cualquier dirección para obtener cintas finas que contienen fibras largas», afirma Ferrer Pérez. El principal objetivo es conseguir trozos planos para poder moldearlos fácilmente. «Nuestra herramienta de corte de materiales compuestos termoplásticos permite generar virutas de 50x6x0,15 mm3 y producir cintas cortadas de hasta 32 kg por hora, con un consumo inferior a 4,6 kWh por kilo», añade Ferrer Pérez.

Reciclar materias primas para obtener beneficios

«Los patrones y métodos de calibración precisos resultan fundamentales para obtener mediciones exactas de las posiciones de la cinta unidireccional troceada. También deberían permitir que se eviten los altos costes laborales, las elevadas inversiones en equipos y la defectuosidad del moldeado», señala Ferrer Pérez. La solución de SPARTA aborda dichos retos gracias a un robot colaborativo que automatiza el proceso de moldeado y la consolidación de los materiales. Un cabezal de deposición a medida con una pinza deposita cada una de las cintas en el equipo de moldeado por compresión siguiendo el patrón del diseño asistido por ordenador para obtener un panel consolidado. En última instancia, se fabrica un panel reciclado y totalmente alineado compuesto por cintas unidireccionales de fibra larga y continua. «La ventaja de la automatización nos permite reducir los costes laborales y los defectos manuales. El coste previsto por cada kilo de chatarra es de treinta y siete céntimos de euro, una alternativa realmente competitiva frente a las fibras de carbono vírgenes, que superan los treinta euros por kilo», señala Ferrer Pérez.

Más cerca de la fabricación de aeronaves sostenibles

Para garantizar que las propiedades mecánicas del material reciclado sean comparables a aquellas de los materiales compuestos comerciales preparados con fibras de carbono no recicladas, los investigadores perfeccionaron determinados conceptos de diseño, como el volumen, el tamaño, el peso y la distribución de las fibras. «El uso de chatarra nos permite reducir los plazos de comercialización de nuevos productos aeronáuticos, ya que se elimina la dependencia respecto a la disponibilidad y almacenamiento de materias primas, así como las fluctuaciones de precios. El moldeado por compresión también ofrece unos tiempos de procesamiento muy rápidos. Al abordar las preocupaciones relativas a las repercusiones medioambientales no solo durante el funcionamiento de la aeronave, sino también de la producción de materiales compuestos, el impacto ambiental de SPARTA se adecúa a las iniciativas y ambiciones de la Unión Europea encaminadas a lograr una economía circular», concluye Ferrer Pérez.