Veraltete Flugzeugverbundwerkstoffe erhalten neue Nutzungsmöglichkeiten

Verbundwerkstoffe werden aufgrund ihrer besonderen Eigenschaften wie u. a. ihrem geringen Gewicht, sehr hoher mechanischer Festigkeit und einfacher Herstellung zunehmend im Flugzeugbau eingesetzt. Die Menge an Verbundstoffabfällen nimmt unweigerlich zu, weshalb Forschende an Methoden zur Wiederverwendung von ausgedienten Verbundwerkstoffteilen arbeiten. Thermoplasten(öffnet in neuem Fenster) sind in hohem Maße recycelbar, da sie leicht wieder erwärmt und für neue Zwecke umgeformt werden können. „Derzeitige Recyclingmethoden, die darauf abzielen, die Nutzungsdauer von Verbundwerkstoffteilen zu verlängern, können etwa 80 % der thermoplastischen Fasern zurückgewinnen und die mechanischen Eigenschaften der wiederverwerteten Kohlenstoff-Fasern beibehalten“, erklärt Pablo Ferrer Pérez, Koordinator des EU-finanzierten Projekts SPARTA(öffnet in neuem Fenster).

Wertlosen Schrott in wertvolle Rohstoffe umwandeln

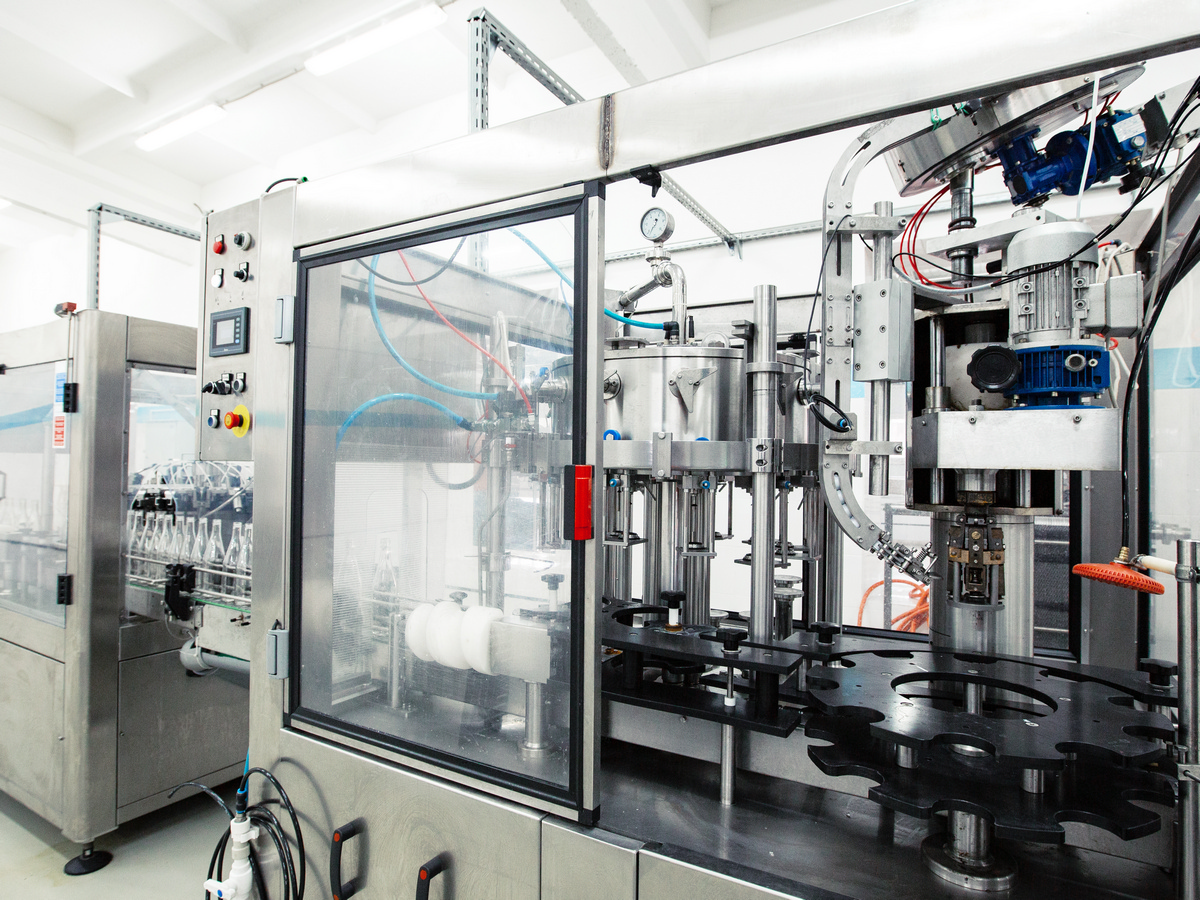

Im Rahmen des Projekts SPARTA wurde eine neuartige, ökoeffiziente Methode der Schrottverwertung eingeführt, die darauf abzielt, die derzeitige Bewirtschaftung von mit Kohlenstoff-Fasern verstärkten thermoplastischen Strukturen am Ende der Produktlebensdauer zu verbessern. Das Verfahren trägt dazu bei, die Umweltauswirkungen aller Vorgänge im Zusammenhang mit Luftfahrtsystemen beträchtlich zu verringern: Produktion von Neuware, Herstellung von Verbundwerkstoffen und Recycling. Üblicherweise sind die recycelten Teile, die aus Luftfahrt- oder anderen Transporteinrichtungen stammen, groß und dick (über 4 mm). Herkömmliche Technologien wie Formpressen(öffnet in neuem Fenster) sind nur begrenzt in der Lage, das komplexe, entstehende Abfallmaterial zu behandeln und wiederzuverwenden. „Unser neues Konzept für das Verbundschneiden ersetzt die Drehbewegung zwischen dem Schneidwerkzeug und dem Werkstück durch eine lineare Bewegung, um Späne mit gleichmäßiger Dicke zu erhalten. Der Hauptvorteil der SPARTA-Technologie ist die Fähigkeit, Laminate in jeder Richtung zu verarbeiten, um dünne Bänder mit langen Fasern zu erhalten“, erklärt Ferrer Pérez. Das übergeordnete Ziel ist es, flache Teile zu erhalten, damit sie leicht geformt werden können. „Unser Werkzeug zum Schneiden von thermoplastischen Verbundwerkstoffen kann Späne mit einer Größe von 50 x 6 x 0,15 mm3 erzeugen und geschnittene Bänder mit einem Gewicht von bis zu 32 kg/h herstellen, wobei weniger als 4,6 kWh/kg verbraucht werden“, ergänzt Ferrer Pérez.

Gewinnbringendes Recycling von Rohstoffen

„Genaue Kalibrierungsmuster und -methoden sind entscheidend, um präzise Messungen der unidirektional geschnittenen Bandpositionen zu erhalten. Diese sollten außerdem dazu beitragen, hohe Arbeitskosten, hohe Anlageninvestitionen und Defektologie beim Legen zu vermeiden“, bemerkt Ferrer Pérez. Daher kommt bei der SPARTA-Lösung ein kollaborativer Roboter zum Einsatz, der den Legeprozess und die Materialkonsolidierung automatisiert. Eine maßgeschneiderte Kopfablage mit einem Greifer legt jedes Band entsprechend dem CAD-Muster in die Formpressvorrichtung ein, um eine gefestigte Platte zu erhalten. Letztendlich wird eine vollständig ausgerichtete, recycelte Platte aus unidirektionalen Langfaserbändern hergestellt. „Der Automatisierungsvorteil sorgt dafür, die Arbeitskosten und manuelle Fehler zu reduzieren. Die geschätzten Kosten pro Kilogramm des Ausschussmaterials liegen bei 0,37 EUR und sind damit eine wirklich wettbewerbsfähige Alternative zu neuen Kohlenstoff-Fasern, die über 30 EUR pro Kilogramm kosten“, so Ferrer Pérez.

Fortschritte auf dem Weg zur Herstellung nachhaltiger Flugzeuge

Um sicherzustellen, dass die mechanischen Eigenschaften des recycelten Materials mit denen kommerzieller Verbundwerkstoffe vergleichbar sind, die mit nicht recycelten Kohlenstoff-Fasern hergestellt wurden, optimierten die Forschenden bestimmte Konstruktionskonzepte, wie z. B. Faservolumen, Größe, Gewicht und Verteilung. „Durch die Verwendung von Ausschuss können wir die Zeit bis zur Markteinführung neuer Luftfahrtprodukte verkürzen, da wir nicht mehr von der Verfügbarkeit und Lagerung von Rohstoffen sowie von Preisschwankungen abhängig sind. Außerdem verlangt das Formpressen lediglich eine sehr kurze Verarbeitungszeit. Da SPARTA nicht nur während des Betriebs von Flugzeugen, sondern auch bei der Herstellung von Verbundwerkstoffen auf die Umwelt einwirkt, steht es im Einklang mit den Initiativen und Zielen der Europäischen Union für eine Kreislaufwirtschaft“, schließt Ferrer Pérez.