Robots cocreados para realizar tareas de fabricación complejas

Si bien se prevé que las fábricas del futuro(se abrirá en una nueva ventana) serán totalmente automáticas, los robots actuales tienen dificultades para replicar tareas manuales como la manipulación de materiales y objetos complejos. Gianluca Palli, coordinador del proyecto REMODEL(se abrirá en una nueva ventana) (Robotic tEchnologies for the Manipulation of cOmplex DeformablE Linear objects), financiado con fondos europeos, comenta: «Si Europa anhela posicionarse a la vanguardia de la fabricación compleja y detener el éxodo a países con mano de obra más barata, necesitamos con urgencia robots más adaptables». Basándose en el trabajo previo de WIRES(se abrirá en una nueva ventana) (parte del proyecto ECHORD Plus Plus, financiado con fondos europeos), en REMODEL se han desarrollado herramientas robóticas de doble brazo con funciones de percepción e interacción de última generación que pueden manipular los alambres y cables necesarios en algunos productos.

Rediseñar el producto a partir del diseño

Las herramientas robóticas de REMODEL se diseñaron para manipular objetos cuya forma y movimientos son complejos e impredecibles, y que requieren acciones repetidas, pequeñas y hábiles. Cuando las realizan humanos, estas tareas suelen necesitar cadenas de montaje largas y costosas y pueden dar lugar a lesiones por esfuerzo repetitivo. El equipo de REMODEL se basó en el prototipo de laboratorio de WIRES para el montaje automatizado del cableado del interior de las aparamentas eléctricas(se abrirá en una nueva ventana), los sistemas utilizados para gestionar equipos eléctricos. Como los conmutadores son productos independientes, la línea de producción debe ajustarse cada vez que se fabrica una nueva versión. El cableado de los conmutadores para las plantas industriales fue uno de los cuatro casos industriales investigados en REMODEL, junto con los arneses de cableado aeroespaciales y de automoción, y la inspección de calidad de equipos médicos basados en tubos fabricados, como los catéteres.

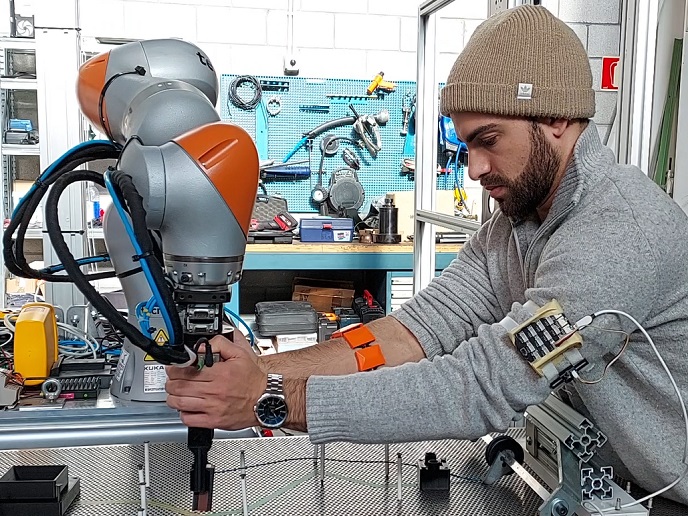

Diseño inspirado en los humanos

REMODEL, inspirado por la forma en la que los humanos montan los objetos, desarrolló una tecnología robótica de doble brazo, que es un diseño relativamente poco común en las líneas de montaje. «Muchas tareas, como dar forma a los cables, requieren en control de dos puntos e, incluso, para dos tareas separadas, estas suelen tener que realizarse simultáneamente. Así que desarrollamos “dedos” para robots de doble brazo capaces de agarrar con precisión», explica Palli, catedrático de Mecatrónica en la Universidad de Bolonia(se abrirá en una nueva ventana), entidad anfitriona del proyecto. Si bien el proyecto pretendía adaptarse al «hardware» ya existente, con el fin de garantizar la integración sencilla en los flujos de trabajo actuales, en algunos lugares fue necesario desarrollar nuevos componentes. Palli añade: «Antes de que los robots puedan manipular objetos, deben ser capaces de “»ver” y «“sentir” tales objetos. Pero muchos de los sensores tridimensionales no son lo suficientemente sensibles para detectar objetos delgados, como los cables, y los sensores táctiles todavía no están lo suficientemente avanzados, así que desarrollamos los nuestros propios». El «software» avanzado también ayudó a compensar las limitaciones de los sensores. Se entrenó a los algoritmos de aprendizaje automático mediante la exposición a una amplia gama de tareas de montaje, en entornos simulados y reales. Para tareas más complejas, como la colocación de arneses de cableado en vehículos, se desarrollaron algoritmos con capacidades de toma de decisiones de instalación autónoma. Los prototipos a escala industrial del equipo están ya casi listos para las pruebas en entornos de fábricas. El cableado de conmutadores se probará en IEMA(se abrirá en una nueva ventana), en Italia, mientras que la fabricación de arneses de cableado se probará para el sector del automóvil en Elvez(se abrirá en una nueva ventana), en Eslovenia, y para el sector aeroespacial en Elimco(se abrirá en una nueva ventana), en España. La instalación de los arneses se pondrá a prueba en Volkswagen, en Polonia, y la inspección de calidad de los catéteres tendrá lugar en ENKI(se abrirá en una nueva ventana), en Italia. Palli afirma que la cocreación ha sido clave para el éxito del proyecto: «Los trabajadores que en la actualidad realizan estas tareas manualmente participarán en las evaluaciones de garantía de calidad y se les consultará sobre cómo sus empleos podrían evolucionar en respuesta a la automatización».

Entornos de producción emergentes

La fabricación automatizadas no solo ayuda a reducir los costes y las lesiones de los trabajadores, sino que también a las ambiciones más amplias de la UE, tales como el Plan de Acción para la Economía Circular(se abrirá en una nueva ventana). Una fabricación más precisa aumenta la eficiencia del uso de los materiales, reduce los recursos necesarios, así como la necesidad de repetir la fabricación para compensar los errores, al tiempo que disminuye la contaminación y los residuos. Palli añade: «Otro beneficio será la personalización. Un sistema altamente adaptable no necesitara ser reprogramado para adecuarse a nuevas tareas, lo que disminuye la linealidad de la fabricación. Los robots no se construirán simplemente de forma retrospectiva para fabricar un producto, sino que las necesidades de fabricación robótica de un producto se integrarán en el diseño desde el principio». Este enfoque más integral generará demanda de nuevas capacidades, lo que creará oportunidades de empleo, si se realizan las inversiones correctas en formación. La combinación con otros sistemas inteligentes también podría revolucionar cómo construimos nuestro mundo material. Palli concluye: «A la hora de seleccionar componentes, los diseñadores podrían utilizar la tecnología del internet de las cosas para aprender más sobre su fabricación y sus opciones de reciclaje. Esto contribuiría a la economía circular al sustituir los productos de “caja negra”, en los que es difícil saber qué tecnología hay en su interior». El equipo ya está estudiando nuevos posibles ámbitos de uso, tales como los envases que contengan cables, tubos o alambres. Dado que la detección de imágenes de REMODEL puede detectar prendas, otra posible aplicación es la prueba de lavadoras, para lo cual el equipo ha desarrollado un prototipo.