Współtworzone roboty do obsługi złożonych zadań produkcyjnych

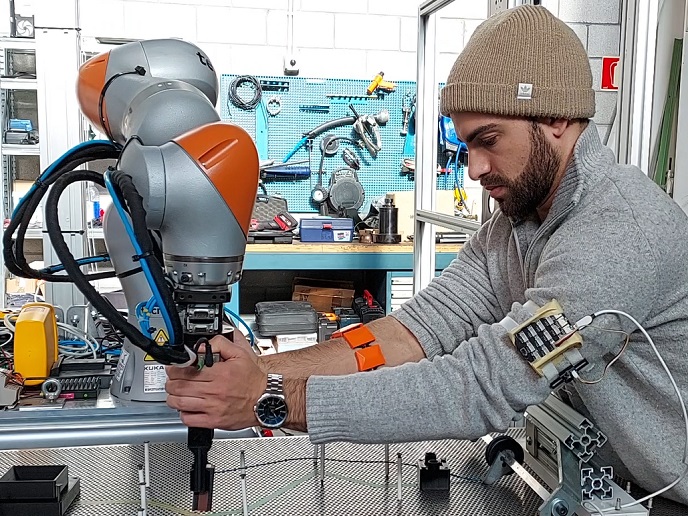

Przewiduje się, że fabryki przyszłości(odnośnik otworzy się w nowym oknie) będą w pełni zautomatyzowane, tymczasem obecne roboty mają trudności z odtworzeniem zadań manualnych, takich jak przenoszenie złożonych materiałów i przedmiotów. „Jeśli Europa ma stać się liderem w dziedzinie złożonej produkcji i powstrzymać odpływ do krajów taniej siły roboczej, musimy pilnie zapewnić sobie pomoc bardziej elastycznych robotów”, mówi Gianluca Palli, koordynator finansowanego przez UE projektu REMODEL(odnośnik otworzy się w nowym oknie) (Robotic tEchnologies for the Manipulation of cOmplex DeformablE Linear objects). Opierając się na wcześniejszych pracach w ramach projektu WIRES(odnośnik otworzy się w nowym oknie) (część finansowanego przez UE projektu ECHORD Plus Plus), zespół badawczy projektu REMODEL opracował dwuramienne narzędzia robotyczne z najnowocześniejszymi funkcjami percepcji i interakcji, które mogą manipulować przewodami i kablami potrzebnymi w niektórych produktach.

Nowe spojrzenie na projektowanie produktów

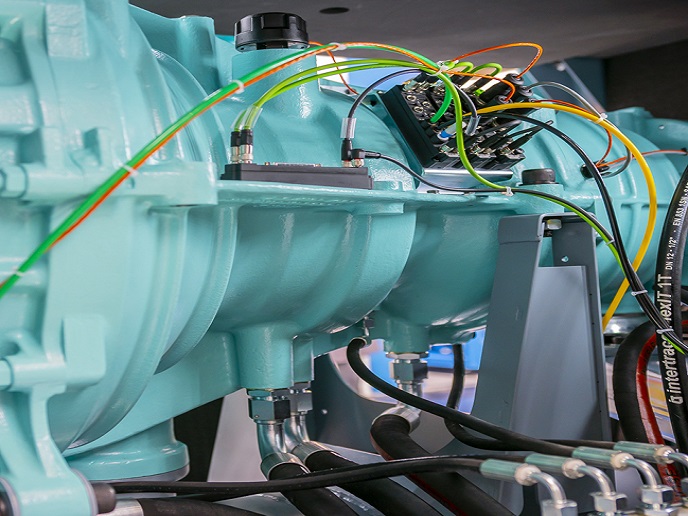

Zrobotyzowane narzędzia REMODEL zostały zaprojektowane do obsługi przedmiotów, których kształty i ruchy są złożone i nieprzewidywalne oraz wymagają drobnych, zręcznych i powtarzalnych działań. Zadania te, wykonywane ręcznie przez ludzi, często wymagają długich, kosztownych linii montażowych i mogą prowadzić do częstych urazów. Rozwiązanie REMODEL opiera się na prototypie laboratoryjnym projektu WIRES do zautomatyzowanego montażu okablowania wewnątrz aparatury rozdzielczej(odnośnik otworzy się w nowym oknie), systemów zasilania używanych do zarządzania urządzeniami elektrycznymi. Ponieważ rozdzielnice są samodzielnymi produktami, linia produkcyjna musi być dostosowywana za każdym razem, gdy produkowana jest nowa wersja. Okablowanie rozdzielnic w zakładach przemysłowych było jednym z czterech przypadków zastosowania w produkcji przemysłowej badanych przez zespół projektu REMODEL, obok wiązek przewodów dla przemysłu motoryzacyjnego i lotniczego oraz kontroli jakości produkowanego sprzętu medycznego opartego na rurkach, takiego jak cewniki.

Rozwiązanie inspirowane ludzkimi zdolnościami

Zainspirowany sposobem, w jaki ludzie składają przedmioty, zespół projektu REMODEL opracował dwuramienne rozwiązanie robotyczne, stosunkowo rzadko spotykane na liniach montażowych. „Wiele zadań, takich jak kształtowanie kabli, wymaga kontroli dwóch punktów, a nawet jeśli są to dwa oddzielne zadania, często muszą być one wykonywane jednocześnie. Opracowaliśmy więc „palce” dla dwuramiennych robotów zdolne do precyzyjnego chwytania”, wyjaśnia Palli, profesor mechatroniki na Uniwersytecie Bolońskim(odnośnik otworzy się w nowym oknie), który był gospodarzem projektu. Podczas gdy projekt miał na celu dostosowanie wcześniej istniejącego sprzętu, aby zapewnić prostą integrację z obecnymi przepływami pracy, w niektórych przypadkach konieczne stało się opracowanie nowych komponentów. „Zanim roboty będą mogły manipulować obiektami, muszą być w stanie je »widzieć« i »czuć«”, dodaje Palli. „Ale większość czujników 3D nie jest wystarczająco czuła, aby wykrywać cieńsze obiekty, takie jak przewody, a czujniki dotykowe nie są jeszcze wystarczająco zaawansowane, dlatego opracowaliśmy własne”. Zaawansowane oprogramowanie pomogło również zrekompensować ograniczenia czujników. Algorytmy uczenia maszynowego zostały przeszkolone poprzez ekspozycję na szeroki zakres zadań montażowych, w symulowanych i rzeczywistych środowiskach. W przypadku bardziej złożonych zadań, takich jak montaż wiązek przewodów w pojazdach, opracowano algorytmy z możliwością autonomicznego podejmowania decyzji dotyczących instalacji. Prototypy zespołu na skalę przemysłową są obecnie prawie gotowe do testów w środowiskach fabrycznych. Testy okablowania rozdzielnic będą prowadzone w zakładzie IEMA(odnośnik otworzy się w nowym oknie) we Włoszech, podczas gdy testy produkcji wiązek kablowych dla przemysłu motoryzacyjnego odbędą się w zakładach Elvez(odnośnik otworzy się w nowym oknie) w Słowenii, a dla przemysłu lotniczego w Elimco(odnośnik otworzy się w nowym oknie) w Hiszpanii. Instalacja uprzęży zostanie poddana testom w firmie Volkswagen w Polsce, natomiast kontrolą jakości cewników zajmie się zakład ENKI(odnośnik otworzy się w nowym oknie) we Włoszech. Współtworzenie było kluczem do sukcesu projektu, mówi Palli. „Pracownicy, którzy obecnie wykonują te zadania ręcznie, zostaną zaangażowani do prac związanych z zapewnieniem jakości, a ponadto zostaną z nimi przeprowadzone konsultacje w sprawie tego, jak ich praca może ewoluować w odpowiedzi na automatyzację”.

Nowe środowiska produkcyjne

Zautomatyzowana produkcja nie tylko pomaga obniżyć koszty i zmniejszyć liczbę urazów pracowników, ale także przyczynia się do realizacji szerszych ambicji UE, takich jak plan działania dotyczący gospodarki o obiegu zamkniętym(odnośnik otworzy się w nowym oknie). Bardziej precyzyjna produkcja umożliwia bardziej wydajne wykorzystanie materiałów, zmniejszając zapotrzebowanie na zasoby, a także potrzebę regeneracji w celu zrekompensowania błędów, przy jednoczesnym zmniejszeniu zanieczyszczenia i odpadów. „Kolejną korzyścią będzie personalizacja”, dodaje Palli. „Wysoce adaptowalny system nie będzie musiał być przeprogramowywany, aby dostosować się do nowych zadań, dzięki czemu produkcja będzie mniej liniowa. Roboty nie będą po prostu budowane retrospektywnie w celu wytworzenia produktu, a raczej potrzeby zrobotyzowanej produkcji będą uwzględnione w projekcie produktu od samego początku”. To bardziej holistyczne podejście wygeneruje popyt na nowe umiejętności i pozwoli stworzyć nowe możliwości zatrudnienia, o ile poczynione zostaną odpowiednie inwestycje szkoleniowe. Połączenie innych inteligentnych systemów może również zrewolucjonizować sposób, w jaki budujemy nasz świat materialny. „Wybierając komponenty, projektanci mogliby wykorzystać technologię internetu rzeczy, aby dowiedzieć się więcej o tym, jak zostały one wykonane, a także o możliwościach ich recyklingu. Pomogłoby to w gospodarce o obiegu zamkniętym, zastępując produkty typu »czarna skrzynka«, w których trudno jest określić, jaka technologia znajduje się w środku”, podsumowuje Palli. Zespół bada już dodatkowe obszary potencjalnego zastosowania, takie jak opakowania obejmujące kable, rury lub przewody. Ponieważ czujnik obrazu wykorzystywany w rozwiązaniu REMODEL może wykrywać ubrania, innym możliwym zastosowaniem jest testowanie pralek, dla którego zespół opracował już prototyp.