Ko-kreierte Roboter übernehmen komplexe Arbeiten in der Fertigung

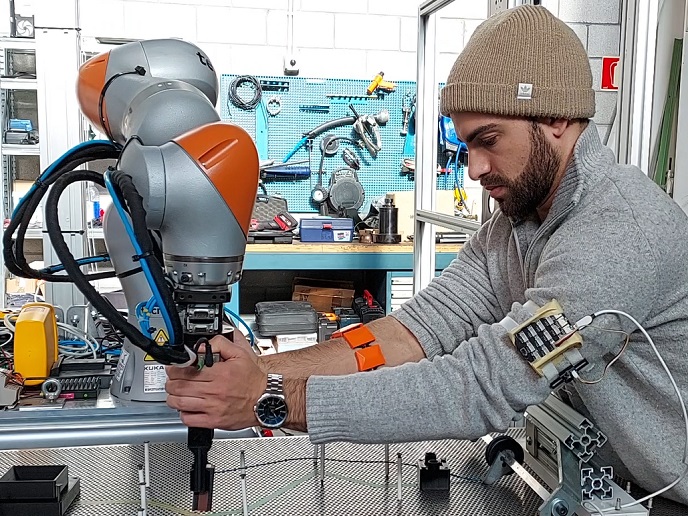

Der Erwartung nach sollen Fabriken der Zukunft(öffnet in neuem Fenster) zwar vollautomatisiert sein. Gegenwärtige Roboter haben jedoch noch Probleme damit, manuell ausgeführte Aufgaben wie die Handhabung komplexer Werkstoffe und Objekte zu replizieren. „Wenn Europa in der komplexen Fertigung eine Spitzenposition einnehmen und die Abwanderung in Länder mit günstigeren menschlichen Arbeitskräften aufhalten will, brauchen wir dringend anpassungsfähigere Roboter“, sagt Gianluca Palli, Koordinator des EU-finanzierten Projekts REMODEL(öffnet in neuem Fenster) (Robotic tEchnologies for the Manipulation of cOmplex DeformablE Linear objects). Auf der Grundlage der Arbeit von WIRES(öffnet in neuem Fenster), das Teil des EU-finanzierten Projekts ECHORD Plus Plus war, hat REMODEL zweiarmige Roboterwerkzeuge mit bahnbrechenden Wahrnehmungs- und Interaktionsfunktionen entwickelt, die in der Lage sind, die für bestimmte Produkte benötigten Drähte und Kabel zu manipulieren.

Produktgestaltung neu gedacht

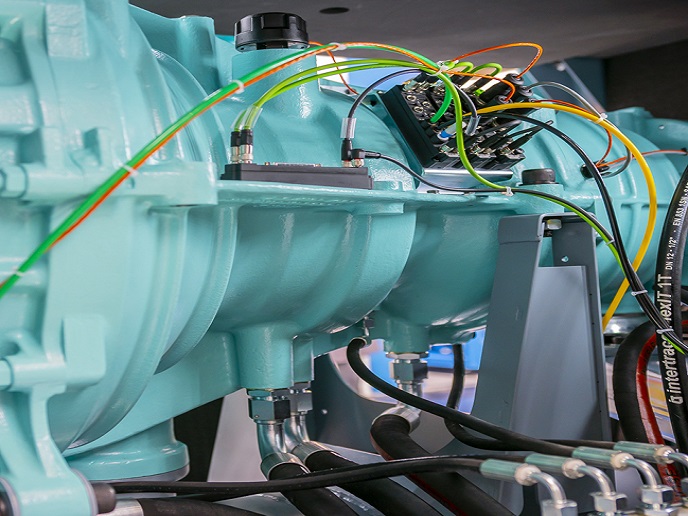

Die Roboterwerkzeuge von REMODEL wurden für die Handhabung von Objekten konzipiert, die komplexe und unberechenbare Formen und Bewegungen aufweisen und viele kleine, geschickte, wiederholte Arbeitsschritte erfordern. Die manuelle Ausführung dieser Aufgaben durch Menschen erfordert häufig lange und teure Montagebänder und kann zu Verletzungen durch wiederholte Belastungen führen. REMODEL baute auf dem Laborprototyp des Projekts WIRES für die automatische Montage der Innenverkabelung von Schaltschränken(öffnet in neuem Fenster), die zur Steuerung von elektrischer Ausrüstung dienen. Da Schaltschränke eigenständige Produkte sind, muss die Produktionslinie für jede neue Version neu angepasst werden. Die Verdrahtung von Schaltschränken für Industrieanlagen war einer von vier Anwendungsfällen der industriellen Fertigung, die von REMODEL untersucht wurden. Ebenfalls umfasst waren Kabelbäume für die Automobil- und die Luft- und Raumfahrtindustrie sowie die Qualitätskontrolle von hergestellten röhrenbasierten Medizinprodukten wie Kathetern.

Design nach menschlichem Vorbild

Nach dem Vorbild der von Menschen ausgeführten Montage von Objekten entwickelte REMODEL eine zweiarmige Roboterlösung – eine relativ ungewöhnliche Konstruktion an Montagebändern. „Viele Aufgaben, wie das Formen von Kabeln, erfordern eine Kontrolle an zwei Punkten, was – selbst bei zwei separaten Aufgaben – oft gleichzeitig geschehen muss. Deshalb haben wir ‚Finger‘ für zweiarmige Roboter entwickelt, die ein präzises Greifen ermöglichen“, erklärt Palli, der als Professor für Mechatronik an der Universität Bologna(öffnet in neuem Fenster), dem Projektträger, tätig ist. Eigentlich sollte im Projekt bereits vorhandene Hardware entsprechend angepasst werden, um eine möglichst einfache Integration in bestehende Arbeitsabläufe zu gewährleisten. Doch teilweise war die Entwicklung neuer Komponenten erforderlich. „Damit Roboter Objekte manipulieren können, müssen sie zunächst einmal in der Lage sein, sie zu ‚sehen‘ und zu ‚fühlen‘“, fügt Palli hinzu. „Die meisten 3D-Sensoren sind allerdings nicht empfindlich genug, um dünnere Objekte wie Drähte zu erkennen, und Tastsensoren sind noch nicht ausreichend ausgereift. Daher haben wir eigene Sensoren entwickelt.“ Eine fortschrittliche Software konnte ebenfalls dazu beitragen, die sensorischen Einschränkungen zu kompensieren. Das Projekt trainierte Algorithmen des maschinellen Lernens anhand einer Reihe von unterschiedlichen Montageaufgaben in simulierten und realen Umgebungen. Für komplexere Aufgaben wie den Einbau von Kanalbäumen in Fahrzeugen wurden Algorithmen mit Entscheidungsfähigkeiten für die autonome Installation entwickelt. Die industriemaßstäblichen Prototypen des Teams stehen nun kurz vor der Erprobung in Werksumgebungen. Die Schaltkastenverkabelung wird bei IEMA(öffnet in neuem Fenster) in Italien getestet und die Herstellung von Kabelbäumen wird für die Automobilindustrie bei Elvez(öffnet in neuem Fenster) in Slowenien und für die Luft- und Raumfahrt bei Elimco(öffnet in neuem Fenster) in Spanien erprobt. Die Erprobung des Kabelbaumeinbaus erfolgt bei Volkswagen in Polen und die Qualitätskontrolle von Kathetern ist bei ENKI(öffnet in neuem Fenster) in Italien geplant. Das Prinzip der Ko-Kreation hat laut Palli maßgeblich zum Erfolg des Projekts beigetragen. „Die Arbeitskräfte, die diese Aufgaben derzeit noch manuell ausführen, werden in Qualitätssicherungsbewertungen einbezogen und dazu befragt, wie ihre Arbeit sich angesichts der Automatisierung weiterentwickeln könnte.“

Herausbildung neuer Produktionsumgebungen

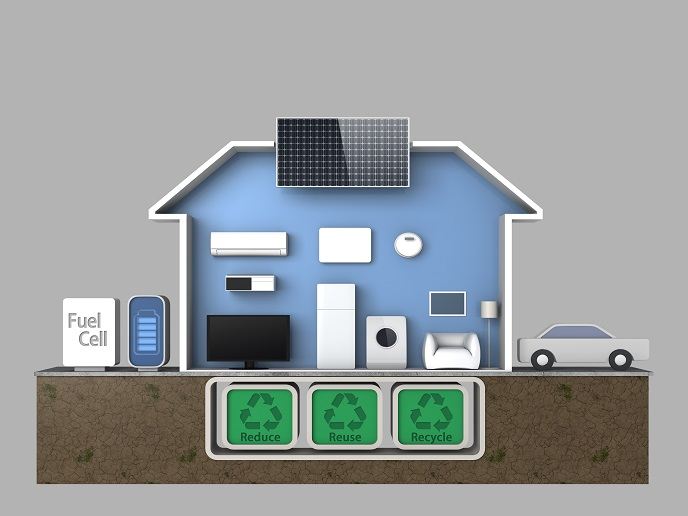

Die automatisierte Fertigung kann nicht nur dabei helfen, Kosten und Verletzungen zu verringern, sondern auch einen Beitrag zu weiter gefassten Bestrebungen der EU leisten, wie etwa dem Aktionsplan für die Kreislaufwirtschaft(öffnet in neuem Fenster). Eine präzisere Fertigung bedeutet, dass Werkstoffe effizienter genutzt werden. Sie reduziert damit nicht nur den Ressourcenbedarf und die Notwendigkeit von Aufarbeitungen wegen Herstellungsfehlern, sondern auch die Umweltbelastung und das Abfallaufkommen. „Die Anpassbarkeit kommt als weiterer Vorteil dazu“, ergänzt Palli. „Ein hochgradig anpassbares System muss für neue Aufgaben nicht erst neu programmiert werden, sodass die Fertigung weniger linear wird. Die Roboter werden nicht einfach retrospektiv gebaut, um ein bestimmtes Produkt herzustellen, sondern die produktspezifischen Anforderungen für die robotische Fertigung werden von Anfang an in das Design integriert.“ Dieser ganzheitlicher ausgerichtete Ansatz wird eine Nachfrage für neue Kompetenzen generieren und damit neue Arbeitsmöglichkeiten schaffen, sofern die richtigen Ausbildungsinvestitionen getätigt werden. Die Kombination weiterer intelligenter Systeme könnte ebenfalls revolutionieren, wie wir unsere materielle Welt bauen. „Bei der Auswahl der Bauteile könnte man mithilfe der Technologie des Internets der Dinge zum Beispiel mehr darüber erfahren, wie sie hergestellt wurden und wie sie recycelt werden können. Das könnte die Kreislaufwirtschaft befördern, da so Blackbox-Produkte ersetzt werden können, bei denen sich schwer ausmachen lässt, welche Technologie verwendet wurde“, schließt Palli. Das Team untersucht inzwischen bereits weitere mögliche Anwendungsbereiche, wie Kabel-, Röhren- oder Drahtverpackungen. Da die Bildabtastung von REMODEL Kleidung erkennen kann, kommen Waschmaschinentests als weiterer Anwendungsbereich in Frage. Das Projekt hat dafür bereits einen Prototyp erstellt.