Diseño optimizado de componentes magnéticos

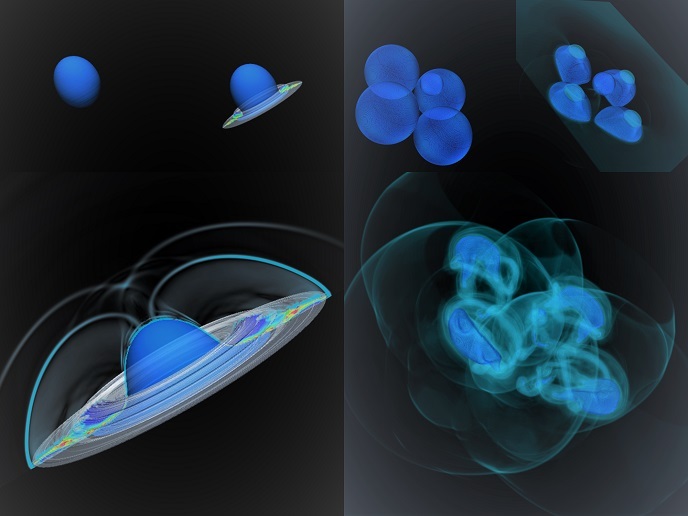

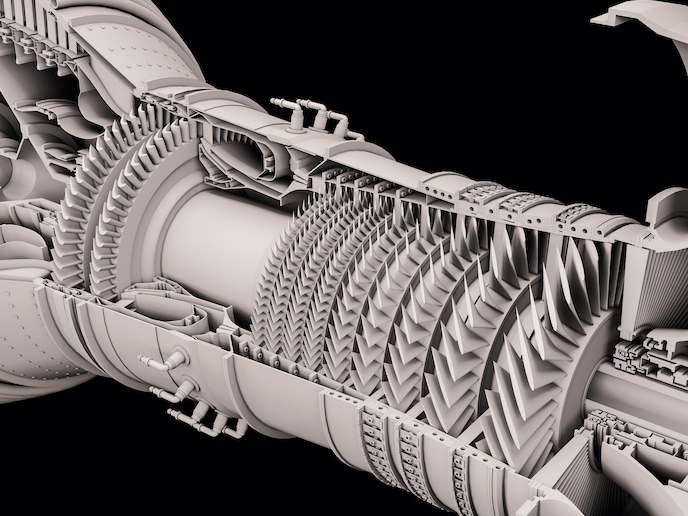

La soldadura es utilizada para unir de forma permanente dos o más piezas de metal e incluye la fusión del material base. Por esta razón, se utilizan diversas fuentes de calor, como gas, arco eléctrico o rayos láser, requiriendo cada una de ellas un elevado suministro de energía confiable y controlable. Para obtener un ahorro energético sustancial, las industrias se centran en mejorar la eficacia del suministro de energía en los procesos de soldeo. Este proyecto se planteó el objetivo de ayudar a los ingenieros de diseño durante todo el proceso de desarrollo de fuentes de energía para soldeo, para optimizar el rendimiento y confiabilidad de los productos de soldadura. De este modo el proyecto ha generado una nueva serie de modelos térmicos avanzados para mejorar el proceso de diseño de los componentes magnéticos que se empleen en WPS. Se confía en que la mejora de estos componentes magnéticos compensará los efectos de alta frecuencia que se producen en los procesos de soldadura que utilizan la electricidad de forma más eficaz. Más específicamente, el proyecto logró desarrollar modelos térmicos compactos que se espera generen importantes reducciones de tamaño y peso en las unidades. Basados en cálculos computacionales, estos modelos compactos han sido parametrizados exactamente de acuerdo con las propiedades geométricas y térmicas de los materiales utilizados. Adicionalmente, los modelos compactos han sido parametrizados con relación a la convección de transferencia de calor a través de las propiedades de flujo de aire de los medios de componentes, como velocidad, viscosidad y densidad. Se derivaron dos modelos que pueden ser usados como redes térmicas resistivas en simuladores eléctricos, como el Simplorer, que fue usado para los propósitos de este proyecto. El primero comprende dos nodos de temperatura y tres resistencias térmicas, mientras que el segundo consta de cuatro submodelos con una cantidad de dos a ocho nodos de temperatura y varias resistencias térmicas. Presentados en varias formas y tipos de bobinado, los modelos pueden contribuir a lograr una gran reducción de coste, tiempo y esfuerzo durante el diseño de componentes magnéticos para fuentes de energía para soldeo.