Neue fokussierende Laserköpfe für Laserdioden

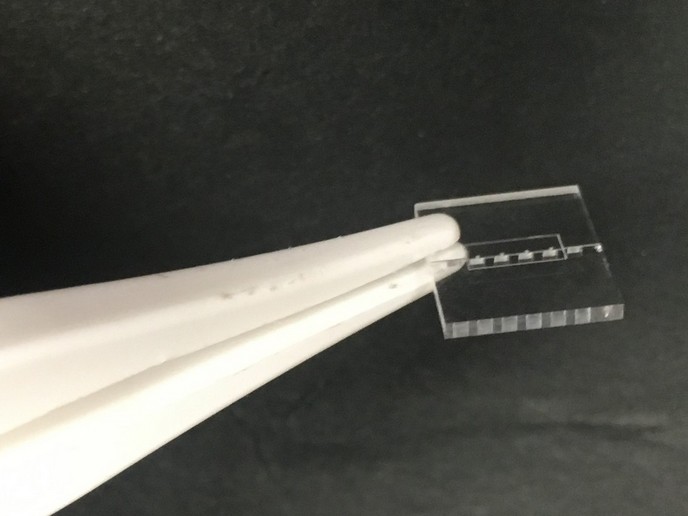

Der Begriff "Laser" ist ein Akronym für "Light Amplification by Stimulated Emission of Radiation". Der verbreitete Einsatz von Lasersystemen ist auf ihre besondere Fähigkeit zurückzuführen, dass sie sich als Medium für Kommunikations-, Fotografie- und medizintechnische Anwendungen eignen und in der Lage sind, Materialien im atomaren Maßstab zu verdampfen. In produktionstechnischen Prozessen werden unterschiedliche Lasertypen eingesetzt; die gängigsten von ihnen sind jedoch CO2-Laser (Gaslaser) und Nd:YAG-Laser (Festkörperlaser), deren Name sich aus dem Molekül bzw. Atom ergibt, das zur Erzeugung des Laserlichtes genutzt wird. Laser eignen sich zum Schweißen, Schneiden und Bohren oder auch zum Härten von Oberflächen durch Materialumwandlung, zum Aufschmelzen von Oberflächen und zum Auftragschweißen. Beim Laser-Auftragschweißen werden Legierungen durch Aufschmelzen so miteinander verbunden, dass eine metallurgisch verbundene Oberfläche mit höherer Verschleißbeständigkeit und besseren Reibungseigenschaften und/oder höherer Korrosionsbeständigkeit entsteht. Beim Auftragprozess wird ein Beschichtungsmaterial (Pulver oder Draht) durch Sprühen in den Laserstrahl eingebracht, der auf die Oberfläche des zu beschichtenden Materials oder Werkstücks gerichtet ist. Das Pulver und eine dünne oberflächennahe Schicht des Werkstücks werden dabei durch den Laserstrahl erhitzt. Auf diese Weise werden beide Werkstoffe in definierter Weise miteinander verschmolzen, wobei eine echte metallurgische Verbindung zwischen Beschichtungs- und Basismaterial entsteht. Die Pulverzufuhr erfolgt entweder über koaxiale oder außeraxiale Pulverdüsen. Mit außeraxialen Pulverdüsen gelang einer Gruppe von Instituten und Produktionstechnik-Forschungszentren jetzt die Optimierung eines Pulver-Zuführsystems zum Laser-Auftragschweißen. Ein wichtiges Merkmal dieser Pulverzuführung ist das integrierte System zur Online-Messung und Regelung der Zuführmenge. Das Messprinzip basiert auf der kontinuierlichen Registrierung des Gewichts der Pulverzuführung während des Zuführprozesses mit Hilfe einer speziellen Waage, die in das Zuführsystem integriert ist. Auf diese Weise kann die tatsächliche Pulver-Massendurchflussmenge als Gewichtsverlust pro Zeiteinheit berechnet werden. Eine spezielle Koaxialdüse zur Pulverzufuhr wurde ebenfalls entwickelt, gebaut und getestet. Die Entwicklung dieser Koaxial-Schweißdüse für glasfasergekoppelte YAG-Laser mit Leistungen von mehreren Kilowatt ist deshalb ein großer Schritt nach vorn, weil im Vergleich zu Koaxialdüsen für CO2-Laser eine doppelt so hohe Energieeinkopplungsrate erzielt wird. Im Vergleich zu Querstromdüsen liegt überdies der Wirkungsgrad der Pulverzufuhr bei über 90% statt bei maximal 65%, was deutliche Einsparungen bei den Verbrauchsmaterialkosten ermöglicht. Die Koaxialdüse gestattet außerdem ein multidirektionales Auftragschweißen, was dem System neue Anwendungsmöglichkeiten wie etwa das Reparieren komplizierter Konturen eröffnet. Ebenfalls entwickelt wurden neue Strahlformungsmodule für Laserdioden der mittleren Leistungsklasse. Hochleistungs-Diodenlaser, die es erst seit Kurzem gibt, bilden die neueste Generation von Hochleistungslasern für die Materialbearbeitung. Die neu entwickelten Module gestatten die Optimierung der Strahlform in Abhängigkeit von den Prozessspezifikationen sowie den Einsatz von Lichtleitfasern zur Online-Prozessüberwachung.