Schnelle und effektive Fertigung kleiner komplexer Teile

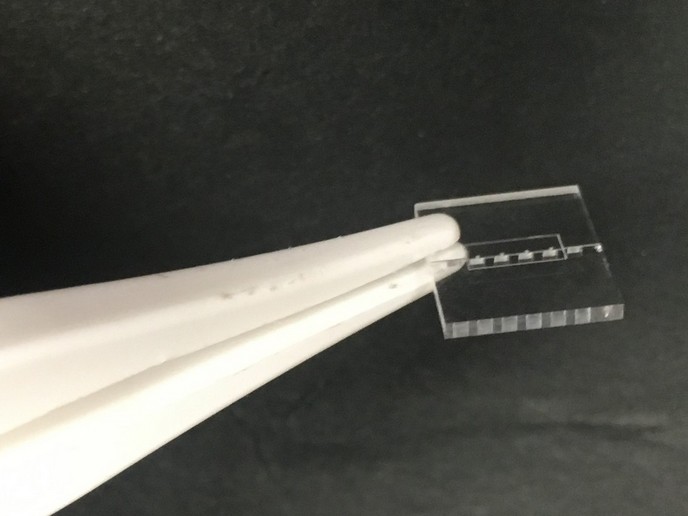

Die Forscherinnen und Forscher leiteten das EU-finanzierte Impala-Projekt ("Intelligent manufacture from powder by advanced laser assimilation") in die Wege, um lasergestützte RM-Verfahren (Rapid Manufacturing, schnelle Fertigung) zu entwickeln. Ziel war es, mit einer Verringerung der Produktlieferzeit für komplexe Teile mit kleinen Merkmalen (in der Größenordnung von Mikrometern bis Millimetern) eine merkliche Steigerung des Jahresumsatzes bei kleinen und mittleren Unternehmen (KMU) zu fördern. Bei RM-Verfahren wird ein Bauteil durch Schichtung aufgebaut. Laser können zum Schmelzen geringer Materialmengen auf genaue Weise und bei minimaler Wärmezufuhr verwendet werden. Das Impala-System besteht aus mehreren Schlüsselkomponenten mit dem Schwerpunkt computergestützte Automatisierung und Steuerung der laseradditiven Fertigungsverfahren (Laser Additive Manufacturing Process, LAMP). Mit computergestütztem Entwerfen, Gestalten und Konstruieren (Computer-Aided Design, CAD), computergestützter Fertigung (Computer Aided Manufacturing, CAM) und computergestützter numerischer Steuerung (Computer Numerical Control, CNC) wandelte man die Bauweise in Fertigungsanweisungen zum Steuern des Laser-Sinterns und der Prozesse zur direkten Metallabscheidung um. Das Team installierte zwei komplette Impala-Systeme, eines mit Pulverblas- und das andere mit Pulverbetttechnologie. Mit den drei für das Impala-Projekt hergestellten Demonstratoren erzielte man im Vergleich zur konventionellen Fertigung eine beeindruckende Senkung der Zykluszeiten. Unter Einsatz des Laserauftragsverfahrens wurde eine Ventilsitzverkleidung mit einem 25-Sekunden-Zyklus hergestellt. Die schnelle und präzise Fertigung, bei der sehr wenig Nachbearbeitung erforderlich ist und sehr wenig Materialverlust austritt, resultierte in geschätzten 20 % Kostenersparnis pro Teil. Die Partner stellten unter Einsatz der Laser-Pulverbett-Technologie eine Wilsident-Zahnbrücke in einer imponierenden Zykluszeit von 30 Minuten pro Teil her. Derzeit fertigt man diese Komponenten mit der Hand, was eine intensive Bearbeitung von bis zu zwei Tagen bis zur Fertigstellung und Auslieferung erfordert. Auch wenn noch etwas Nachbearbeitung nötig sein sollte, ist die Zeitersparnis beeindruckend. Schließlich wurde mittels Laserbearbeitung und -fräsen eine Metallschnittkante (metal leading edge, MLE) hergestellt. Dort kam es zu einer starken Senkung der Zykluszeit, des Materialabfalls und einer bis 50 %igen Verringerung der Kosten. Impala demonstrierte die deutlichen Vorteile der laseradditiven Fertigungsverfahren in Bezug auf Zykluszeit, Materialeinsatz und Kosten, was insbesondere für Kleinserien, miniaturisierte Bauteile und kundenspezifische Teile gilt. Die Impala-Technologie erleichtert außerdem eine Unterbrechung der Fertigung zwecks Korrekturen. Man erwartet unter anderem beträchtliche Auswirkungen auf die Luft- und Raumfahrt, den Automobilbau und den medizinischen Sektor.