"Nicht-traditionell" wird Mainstream

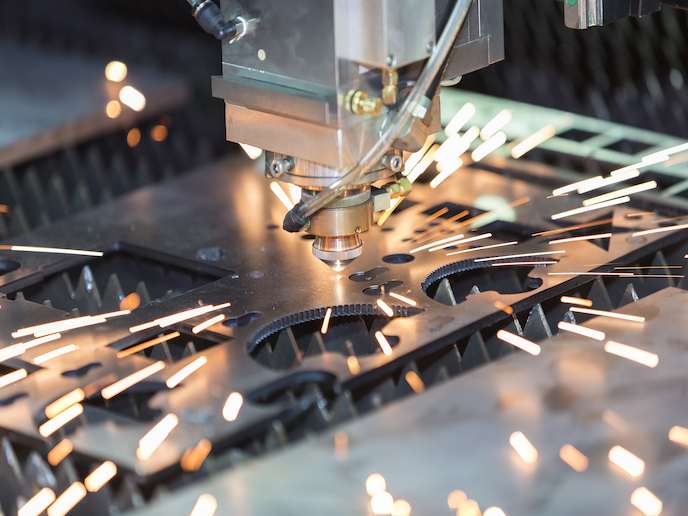

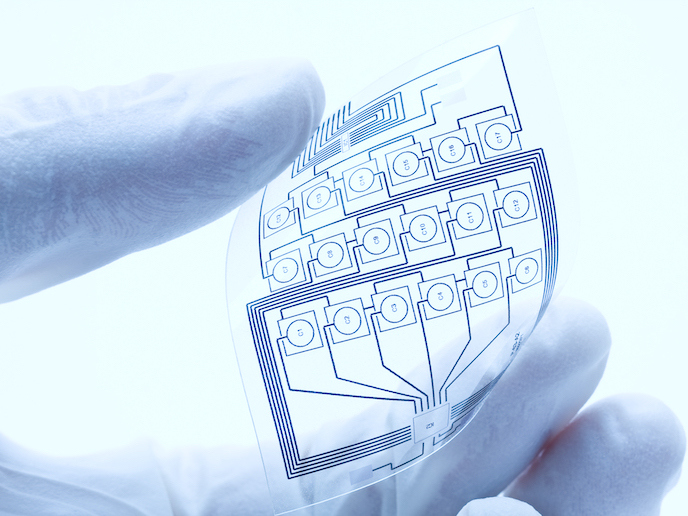

Das Projekt "Micro ECM for SMEs" (μECM) wurde gestartet, um einen fortgeschrittenen Prozess zur Mikrobearbeitung von Materialien mit einer Genauigkeit von einem tausendstel Millimeter zu entwickeln. Zum Vergleich: Das Haar eines Menschen hat typischerweise einen Durchmesser von nur einem hunderstel Millimeter. Die neu entwickelte Technologie hat die Wiederholbarkeit, Genauigkeit und Stabilität des elektrochemischen Abtragens (Electrochemical Machining, ECM) auf ein höheres Niveau gebracht. μECM vereinte wissensintensive kleine und mittlere Unternehmen (KMU) sowie die akademische Welt in einem Forschungsprojekt, das dazu beitrug, innovative Ideen auf den Markt zu bringen. Die Synergien zwischen den Hochschuleinrichtungen und der Industrie waren unerlässlich, da die μECM-Partner auf der Suche nach Wegen waren, um die Vorteile des elektrochemischen Abtragens zu maximieren. Die ECM-Mikrobearbeitung als ein nicht-konventioneller Metallverbeitungsprozess war heftig im Kommen, als das Projekt 2010 gestartet wurde. In dem Bemühen um höhere Standards konzentrierten sich die Partner von μECM auf das gepulste elektrochemische Abtragen, das schneller vor sich geht und im Bereich der konventionellen Bearbeitungsgeschwindigkeiten liegt. Mit der Entwicklung einer Energieversorgungseinheit zur Erzeugung von Impulsen mit Nanosekundendauer konnten die Einschränkungen überwunden werden, die beim konventionellen elektrochemischen Abtragen an der Tagesordnung sind. Das an die Elektroden angelegte Impulssignal erzeugt hohe Momentanströme mit scharfen Wellen, die für das Abtragen von Metall von Vorteil sind. Im Einzelnen sind die Elektroden während bei der Bearbeitung im Mikrometerabstand relativ zum Werkstück angeordnet. Der Spalt zwischen ihnen ist mit einem fließenden wässrigen Elektrolyt gefüllt. Mit jedem Impuls entsteht dann eine elektrische Spannung zwischen den Elektroden und dem Werkstück, wodurch es zu einem kontrollierten Abtrag des elektrisch leitfähigen Materials kommt. Da jedem Impuls eine längere Ausschaltzeit folgt, entspannt sich das System und Nebenprodukte werden entfernt. Prozesse dieser Art erfordern schwierige zeitgenaue Berechnungen, um die Stromdichte zu ermitteln. Daher schlugen die µECM-Forscher ein neues Simulationsverfahren vor, das den Rechenaufwand reduziert und die Bearbeitungsgenauigkeit erhöht. Überdies wird die Lebensdauer von mikrobearbeiteten Teilen verlängert, was signifikante Kosteneinsparungen in der Fahrzeug-, Medizintechnik- und Luft- und Raumfahrtindustrie nach sich ziehen könnte. Ein Beispiel dafür, wie die neue gepulste ECM-Technologie den KMU von Nutzen sein kann, ist die Herstellung von Kraftstoffeinspritzdüsen für Dieselfahrzeuge. Mit dem neuen Mikrobearbeitungsverfahren gefertigte Düsen werden bei höherem Druck betrieben werden können. Das bedeutet, dass in der Brennkammer ein feinerer Dieselnebel erzeugt und die Verbrennung des Kraftstoffs besser kontrolliert wird, was wiederum zu gesenkte Emissionen bewirkt.