Popularyzacja metod niekonwencjonalnych

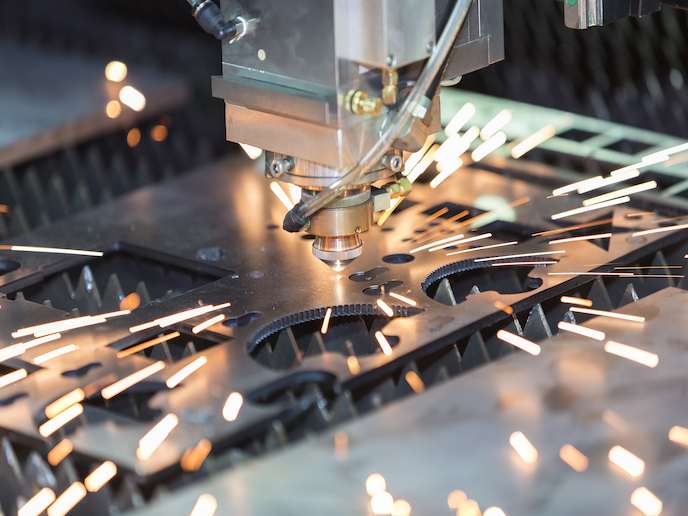

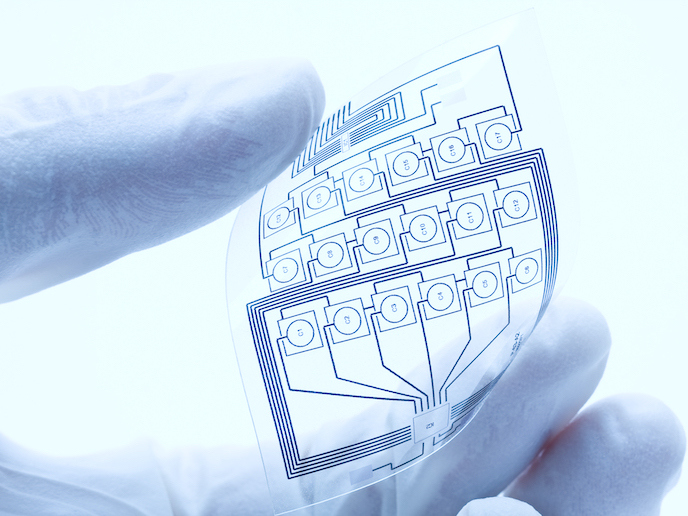

Projekt "Micro ECM for SMEs" (µECM) powołano do życia w celu opracowania zaawansowanego procesu umożliwiające mikroobrabianie materiałów z dokładnością do jednej tysięcznej milimetra. Dla porównania włos ludzki ma zwykle średnicę około jednej setnej milimetra. Opracowana technologia pozwoliła poprawić powtarzalność, dokładność i stabilność obróbki elektrochemicznej (ECM). Projekt µECM połączył małe i średnie przedsiębiorstwa intensywnie korzystające z wiedzy specjalistycznej i środowiska akademickie, aby umożliwić im wspólne wprowadzanie innowacyjnych pomysłów na rynek. Synergia między instytucjami szkolnictwa wyższego a przemysłem miała kluczowe znaczenie dla wspólnych badań partnerów projektu nad możliwościami maksymalizacji korzyści z obróbki elektrochemicznej. W chwili uruchomienia projektu w 2010 r. mikroobróbka elektrochemiczna, jedna z niekonwencjonalnych metod obróbki metali, zaczynała zyskiwać popularność. Dążąc do doskonalenia standardów branżowych, partnerzy projektu µECM skoncentrowali się na impulsowej obróbce ECM, która jest szybsza, a przy tym mieści się w zakresie konwencjonalnych szybkości obróbki skrawaniem. Opracowanie źródła mocy zdolnego do generowania impulsów nanosekundowych pozwoliło przezwyciężyć ograniczenia napotykane przy konwencjonalnej obróbce ECM. Przykładany do elektrod sygnał impulsu generuje wysokie prądy chwilowe o ostrej pulsacji, które sprawdzają się szczególnie dobrze przy usuwaniu metalu. Podczas obróbki elektrody są umieszczane przy elemencie obrabianym w odległości liczonej w mikrometrach. Przestrzeń między nimi jest wypełniona płynącym elektrolitem wodnym. Każdy impuls powoduje wytworzenie potencjału elektrycznego między elektrodami a elementem obrabianym, co prowadzi do kontrolowanego usuwania materiału przewodzącego elektryczność. Po każdym impulsie następuje dłuższy okres wyłączenia, który pozwala na odprężenie całego układu i usunięcie produktów ubocznych. Utrzymanie niezbędnej gęstości prądu w takim procesie wymaga intensywnych obliczeń o dużej dokładności czasowej. Uczestnicy projektu µECM zaproponowali zatem nową metodę symulacji, która pozwala zmniejszyć obciążenie obliczeniowe, a zarazem zwiększyć dokładność obróbki. Dodatkową korzyścią jest zwiększenie żywotności części poddanych mikroobróbce, co może potencjalnie oznaczać istotne oszczędności w przemyśle motoryzacyjnym i lotniczym oraz przy produkcji aparatury medycznej. Konkretnym przykładem korzyści, jakie nowa technologia impulsowej obróbki ECM może przynieść małym i średnim przedsiębiorstwom, jest wytwarzanie dysz wtrysku paliwa do samochodowych silników wysokoprężnych. Dysze wykonane z użyciem nowej techniki mikroobróbki będą mogły pracować z wyższym ciśnieniem. To z kolei oznacza wytwarzanie w komorze spalania drobniejszej mgiełki oleju napędowego i lepsze kontrolowanie spalania paliwa, co przełoży się na niższe emisje.