Une nouvelle technologie de turbine pour un meilleur micro-usinage

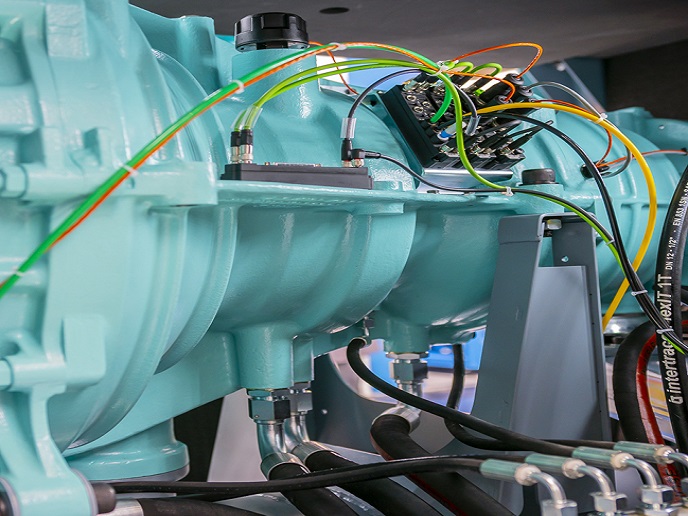

Dans un monde où des ressources en concurrence et l’augmentation de la pollution rendent nos vies plus difficiles, l'industrie cherche à transformer nos équipements et à rendre nos machines plus écoénergétiques et plus efficaces. Le projet OpTEMUS (Optimising turbo-spindle efficiency for machining at ultra-high speed), financé par l'UE, a cherché à améliorer l'efficacité énergétique des broches à très haute vitesse, utilisées dans les machines-outils de précision. Les premières études du projet OpTEMUS ont montré que l'efficacité énergétique des broches turbines commerciales existantes («turbobroche») est généralement inférieure à 20%. Pour augmenter l'efficacité de la broche et le rapport puissance-poids tout en réduisant les coûts, l'équipe du projet a proposé une nouvelle turbine à entrée radiale à 90 degrés destinée aux broches de micro-usinage. Pour améliorer les performances de la broche, l'équipe du projet a imaginé une conception de turbine radiale à très haute charge et faible réaction qui atteint un rendement de turbine élevé tout en minimisant l'inertie, le poids et la taille de la broche. Elle s’est appuyée sur des simulations numériques de la dynamique des fluides pour déterminer les principaux paramètres de conception de l’engin comme l'épaisseur des pales, le nombre de pales, l'angle de sortie des pales du rotor et l'espace radial entre le rotor et le stator. Cette nouvelle conception se caractérise également par de faibles forces de poussée de la turbine afin de réduire la charge axiale sur les roulements de la broche, ainsi que par une faible vitesse des pales, ce qui aidera à la fabrication du rotor en utilisant un alliage de magnésium pour une économie d’inertie supplémentaire. Le nouveau prototype de rotor de turbine, qui a un diamètre extérieur de 25 mm et une portée de lame de 1,9 mm, a été construit en utilisant un alliage d'aluminium. La broche prototype pèse moins de 300 g et présente une rigidité radiale statique (au niveau du porte-outil) de 0,66 N/μm. Cette nouvelle turbobroche a fonctionné avec succès jusqu'à 100 000 tr/min pendant plus de 24 heures. Pour mesurer le couple et la puissance de sortie, les partenaires du projet ont fixé le prototype de turbobroche sur un moteur/générateur électrique à grande vitesse qu’ils ont couplé à toute une gamme de résistances. Une puissance de turbine maximale d'environ 100 W et une efficacité de plus de 50 % ont ainsi été atteintes pour l’instant, démontrant ainsi les améliorations encore possibles de la performance. Forts de ces résultats positifs, les chercheurs de l'équipe OpTEMUS se sont associés à des partenaires industriels pour soumettre deux demandes de financement pour d'autres projets de recherche. L'équipe a par ailleurs étudié différentes options de commercialisation de cette nouvelle technologie, comme par exemple, ses avantages potentiels pour les outils électriques, l'équipement de pulvérisation de peinture ou les dispositifs médicaux/dentaires. Quand ces résultats commenceront à être exploités, le secteur industriel devrait ainsi bénéficier d'un équipement de production beaucoup plus efficace.