Additive Fertigung keramischer Komponenten erreicht neue Dimension

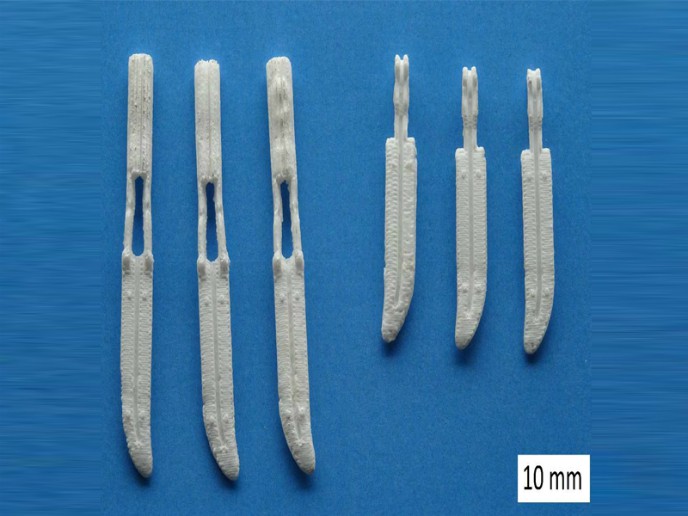

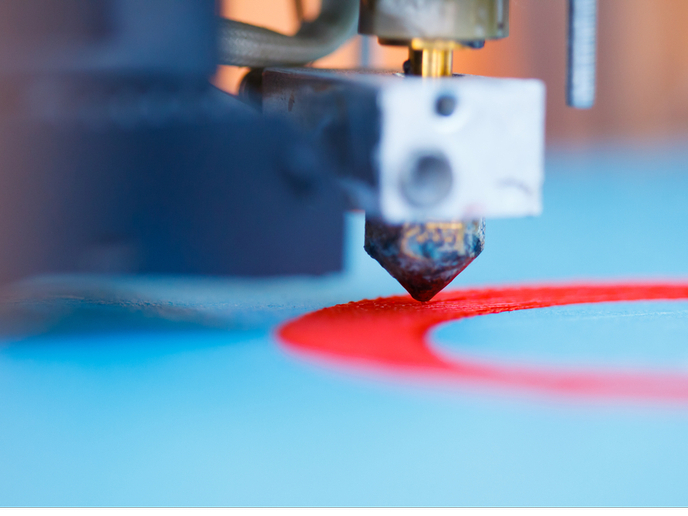

Im Rahmen des EU-finanzierten Projekts CerAMfacturing(öffnet in neuem Fenster) wurde ein völlig neuer Ansatz für Additive Fertigung keramischer Multimaterialkomponenten entwickelt. „Maßgeschneiderte und multifunktionale Komponenten für zahlreiche Anwendungen können in Serie hergestellt werden und es ist dabei möglich, Eigenschaften zu kombinieren, die zuvor unvereinbar waren, so sind nun etwa elektrisch leitende / elektrisch isolierende, dichte / poröse oder zweifarbige Komponenten realisierbar“, erklärt Dr. Tassilo Moritz vom Fraunhofer-Institut für Keramische Technologien und Systeme IKTS, der auch Projektkoordinator ist. Verschiedene Herstellungsverfahren für eine breite Produktpalette Die Forscher haben drei spezielle Polymersystem-Methoden für die Additive Fertigung konzipiert, mithilfe derer multifunktionale keramische Komponenten hergestellt werden können: Schmelzschichtung (Fused Filament Fabrication, FFF), Thermoplastischer 3D-Druck (T3DP) sowie Lithographiebasierte Keramikfertigung, die als Vat-Photopolymerisation (VPP) bekannt ist. Alle diese Verfahren haben ihre besonderen Einsatz- und Anwendungsbereiche. Schmelzschichtung ermöglicht es beispielsweise, große und komplexe Komponenten schnell und mit hoher Materialeffizienz herzustellen. Thermoplastischer 3D-Druck ist besonders nützlich bei Multimaterialansätzen, dabei werden Suspensions-Mikrotröpfchen zur punkteweisen Herstellung eingesetzt. Im Gegensatz dazu wird bei der Vat-Photopolymerisation schichtweise eine lichthärtbare Keramiksuspension aufgetragen, die später gesintert werden kann, damit sie vollkommen dicht wird. Das Team von CerAMfacturing konstruierte fünf sehr verschiedene Komponenten für Fallstudien: einen Infrarot-Wärmer, eine Wirbelsäulenprothese, eine Knie-Teilprothese, einen chirurgischen Mikrogreifer sowie ein individualisiertes Uhrengehäuse. Personalisiert und einzigartig Zur Herstellung patientenspezifischer medizinischer Prothesen, wie etwa Knie- oder Wirbelsäulenprothesen, chirurgischer Greifer und therapeutischer Hilfsmittel werden zunächst Daten aus einer Magnetresonanzspektrographie in CAD-Dateien übertragen. Je nach Anatomie und Bedürfnissen des Kunden wählt das Team das gewünschte Material oder die Materialkombinationen sowie die passende Methode für die Additive Fertigung aus, um Komponenten für die Fallstudie herzustellen. Des Weiteren konnten neue mit keramischen oder metallischen Partikeln gefüllte Filamente, Suspensionen sowie Ausgangsmaterialien für unterschiedliche Verfahren der Additiven Fertigung entwickelt werden. Alle drei neu konzipierten Anlagen für die Additive Fertigung per VPP, FFF und T3DP unter Einsatz von Materialkombinationen wurden bei einem Projektworkshop in der zweiten Hälfte der Projektlaufzeit, organisiert vom Fraunhofer IKTS, sowie bei einem Workshop namens Hybrid Materials and Additive Manufacturing Processes (Hybride Materialien und Additive Herstellungsverfahren, HyMaPro), der nach Projektende in Zusammenarbeit mit dem Fraunhofer IWS stattfand, erfolgreich demonstriert. Das Projektvideo(öffnet in neuem Fenster) zeigt diese drei Anlagen. Im Journal of Visualized Experiments (JoVE)(öffnet in neuem Fenster) sind drei verschiedene, kürzlich veröffentlichte Videos zu sehen. Unerwartete Herausforderungen meistern Es zeigte sich, dass der ursprünglich geplante Infrarot-Extremitäten-Wärmer für die Herstellung anhand der drei Verfahren für Additive Fertigung zu große Ausmaße hatte. Deswegen wurde er durch einen viel kleineren Infrarot-Wärmer mit einer ummantelten, mäandrischen Heizstruktur ersetzt. Ein weiteres Problem war der ungeeignete Wärmeausdehnungskoeffizient der ursprünglichen Materialkombination. Deswegen fiel die Wahl schließlich auf die Kombination rostfreier Stahl / Zirkoniumoxid. Die Zukunft der Additiven Fertigung keramischer Komponenten „Personalisierung steht ganz oben auf der Agenda“, erklärt Dr. Moritz. „Das Projekt CerAMfacturing trug dazu bei, einer breiteren Öffentlichkeit zu zeigen, welche Möglichkeiten die Techniken der Additiven Fertigung im Bereich Individualisierung oder Personalisierung von medizinischen Komponenten und Konsumgütern bieten“, fährt er fort. Die Individualisierung von Konsumgütern für einen gehobeneren Lebensstil ist „im Trend“ und die Additive Fertigungstechnik wird solche Produkte vor Fälschung und Schmuggel schützen. Zwei Patentanmeldungen auf der Grundlage der Projektergebnisse wurden bereits eingereicht. Für eine bessere Wahrnehmung der Projektergebnisse von CerAMfacturing sollen als Marketinginstrument „CerAM“ in Verbindung mit den drei entwickelten Methoden für die Additive Fertigung als Handelsmarken registriert werden: CerAM FFF, CerAM T3DP und CerAM VPP. „Das Projekt wird als Türöffner für die Hybridisierung von Materialien und Prozessen fungieren und der wissenschaftlichen Gemeinschaft mit einem bemerkenswerten Beitrag bezüglich der Kombination verschiedener Materialien mit Methoden der Additiven Fertigung dienen“ schließt Dr. Moritz.