El proyecto comunitario SEPMAC amplía los límites de la industria del mecanizado

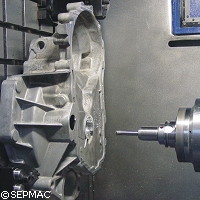

El desarrollo de un proceso de mecanizado limpio y seguro para la producción de piezas de magnesio en el sector de la automoción es importante para Europa. Para cubrir esta necesidad se financió con 2,3 millones de euros procedentes de los fondos comunitarios el proyecto SEPMAC («Producción sostenible y económica de componentes de magnesio»). Para lograr este tipo de proceso de mecanizado, los socios de SEPMAC se centraron en el desarrollo de herramientas huecas innovadoras y procesos de corte seguros y ecológicos. Por ejemplo, SEPMAC desarrolló un husillo de alta frecuencia que permite «la extracción de polvo y virutas de magnesio a través de él y el acople de una bomba de vacío detrás del husillo», explicó Joseba Pérez Bilbatua, Director de Proyectos Internacionales de Investigación y Desarrollo (I+D) en IDEKO, socio de SEPMAC. «Los parámetros de mecanizado también se analizaron y seleccionaron de acuerdo con el tipo de viruta (serrada, en forma de aguja [o] pequeña) más adecuado para ser extraído a través del sistema herramienta-portaherramientas-husillo», declaró a CORDIS Noticias. Según el Sr. Bilbatua, otro objetivo clave consistió en el desarrollo de un proceso de corte capaz de mecanizar magnesio en condiciones secas o casi secas (Mínima Cantidad de Lubricación), pero sin descuidar la seguridad del proceso. «Este proceso respetuoso con el medio ambiente permitiría reciclar completamente el polvo y las virutas extraídas, puesto que no quedarían contaminadas con aceite entero, tal y como ocurría en el proceso tradicional», informó el Sr. Bilbatua. El éxito del proyecto SEPMAC será positivo para la industria. El director del proyecto señaló que los principales beneficiarios de este innovador proceso de mecanizado serán los fabricantes europeos y usuarios de máquinas-herramientas de distintos sectores industriales. Con respecto a los fabricantes de herramientas, «esta tecnología les permitirá ofrecer un proceso completamente innovador que no ofrecen sus competidores de China, Japón, Corea y Estados Unidos», comentó. Entre los usuarios finales se encuentran los sectores de la automoción y el aeroespacial, así como los fabricantes de muebles y agentes de la industria de fabricación de matrices. En relación a los distintos sectores, el Sr. Bilbatua indicó que, por ejemplo, la introducción de piezas de magnesio en el sector de la automoción será más rentable y segura con este método de mecanizado» y que los residuos podrán reciclarse de forma rápida sin que presenten peligro de combustión o explosión. ¿Modificarán el mercado los resultados obtenidos en SEPMAC? El Sr. Bilbatua declaró a Research Headlines que se prevé una verdadera revolución en algunos sectores (producción de grafito, híbridos y magnesio). «Este proceso generará ventajas claras y será más rentable en comparación con las tecnologías actuales de mecanizado», subrayó. «Se debe realizar un gran esfuerzo en el desarrollo de máquinas especiales, la adaptación de las existentes y el lanzamiento al mercado de una gama de herramientas huecas de distintos diámetros, materiales, revestimientos y geometrías.» Un factor importante del éxito de SEPMAC fue la colaboración de investigadores y agentes industriales. «Cada socio era claramente consciente de su función y responsabilidad en el desarrollo del sistema al completo», aclaró. Por ejemplo, IDEKO, un centro de investigación y desarrollo tecnológico (IDT) con sede en España, fue el responsable de desarrollar el sistema de máquina-herramienta, portaherramientas y husillo. La empresa alemana WZL se encargó de la caracterización del proceso de mecanizado «según el tipo de virutas y polvo generados, así como de la productividad, precisión y rugosidad de las partes mecanizadas», indicó. Gracias a la importante contribución de la industria en esta línea de investigación, IDEKO seguirá liderando investigaciones similares en el futuro. «IDEKO coordina el proyecto ASPIRATE ("Aumento de la productividad, seguridad, ecología y limpieza en el mecanizado de híbridos reforzados con fibra de carbono"), perteneciente al área «Investigación en beneficio de las PYME», cuyo comienzo está programado para el 1 de junio de 2009 y cuya duración será de 24 meses», apuntó el Sr. Bilbatua. Según el director del proyecto, la investigación en este nuevo proyecto se centrará en la «mecanización de materiales híbridos (fibra de carbono y fibra de vidrio) para el sector aeroespacial, utilizando esta tecnología de extracción de chip interno y validándola en comparación con piezas reales». Cabe destacar que, en octubre, el centro tecnológico IDEKO IK4 obtuvo en Düsseldorf el galardón «Fabricante del Año 2008» en los prestigiosos premios Strategic Manufacturing Awards 2008. El premio «Fabricante del Año» simboliza la excelencia en el campo de la fabricación a escala internacional. El centro también recibió el primer premio en la categoría «Fabricación Ecológica» gracias a un proceso innovador para mecanizar aleaciones híbridas de fibra de vidrio/carbono, grafito o magnesio. Esta investigación se llevó a cabo en el marco de SEPMAC.