EU-Projekt SEPMAC geht bis an die Grenzen

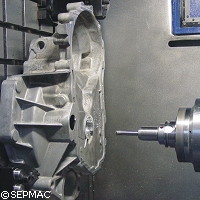

Die Entwicklung eines sauberen und sicheren Bearbeitungsverfahrens für die Herstellung von Magnesiumteilen im Automobilsektor ist für die Europäer von großer Wichtigkeit. Das mit Mitteln in Höhe von 2,3 Mio. EUR EU-finanzierte Projekt SEPMAC ("Sustainable and economic production of magnesium components") stellte sich dieser Herausforderung. Bei der Neuentwicklung eines solchen Bearbeitungsprozesses konzentrierten sich die SEPMAC-Partner auf die Erfindung innovativer Hohlwerkzeuge und eines sicheren und ökologisch sinnvollen Schneidprozesses. SEPMAC entwickelte beispielsweise eine Hochfrequenz-Spindel, um "mit deren Hilfe die Absaugung des Magnesiumstaubs und der Magnesiumspäne, und den Anschluss einer Vakuumpumpe auf der Rückseite der Spindel" zu gestatten, erklärte Joseba Perez Bilbatua, Projektleiter für internationale Forschung und Entwicklung (FuE) bei IDEKO, einem SEPMAC-Partner. "Es wurden außerdem die Bearbeitungsparameter analysiert und je nach der Art der Späne (gezackt, nadelförmig [oder] klein) die geeignetsten ausgewählt, um eine Absaugung durch das System Werkzeug-Werkzeughalter-Spindel zu ermöglichen," berichtete er CORDIS-Nachrichten. Projektleiter Bilbatua zufolge bestand ein weiteres wichtiges Ziel in der Entwicklung eines Schneidprozesses, mit dessen Hilfe Magnesium unter trockenen oder nahezu trockenen (d. h. bei minimalem Einsatz von Schmiermitteln) Bedingungen bearbeitet, aber auch die Sicherheit des Prozesses aufrechterhalten werden kann. "Dieses umweltfreundliche Verfahren könnte ein vollständiges Recycling von abgesaugten Abprodukten wie Spänen und Staub ermöglichen, da diese nicht - wie im herkömmlichen Prozess - mit Öl verunreinigt werden", sagte Joseba Perez Bilbatua. Der Erfolg des SEPMAC-Projekts wird sich möglicherweise schon bald für die Industrie als vorteilhaft erweisen. Der Projektleiter wies darauf hin, dass die europäischen Werkzeugmaschinenhersteller und Endnutzer aus verschiedenen industriellen Sektoren die Hauptnutznießer dieses innovativen Bearbeitungsverfahrens sein werden. Den Werkzeugbauern werde "diese Technologie ermöglichen, ein völlig neuartiges Verfahren anzubieten, über das die Konkurrenten aus China, Japan, Korea oder den USA nicht verfügen", kommentierte er. Endnutzer seien der Automobil-, Luftfahrt- und Energiesektor sowie auch Möbelhersteller und Formenbauer für die Industrie. Innerhalb der verschiedenen Sektoren werde, wie Joseba Perez Bilbatua bemerkte, zum Beispiel "die Einführung von Magnesiumteilen in der Automobilindustrie mittels dieses Bearbeitungssystems kosteneffizienter und sicherer sein" und Abfälle könnten schnell, aber ohne die Gefahren durch Entzündung oder Explosion, wiederverwertet werden. Werden die Ergebnisse des Projekts SEPMAC denn auch Auswirkungen auf den Markt haben? Joseba Perez Bilbatua sagte Research Headlines, dass in einigen Bereichen (Magnesium-, Compositwerkstoff- und Graphit-Herstellung/Bearbeitung) eine regelrechte Revolution zu erwarten sei. "Dieses Verfahren hat im Vergleich zu den bestehenden Bearbeitungstechnologien ganz klare und Kosten beeinflussende Vorteile", betonte er. "Bei der Entwicklung von speziellen Maschinen, bei der Nachrüstung von bereits vorhandenen Maschinen und bei der Bereitstellung eines kommerziellen Angebots von Hohlwerkzeugen verschiedener Durchmesser, Materialien, Beschichtungen und Geometrien müssen noch gewaltige Anstrengungen unternommen werden." Ein weiterer wichtiger Faktor für den Erfolg von SEPMAC sei die Zusammenarbeit von Forschern und Akteuren aus der Industrie gewesen. "Jeder Partner kannte seine spezielle Rolle und seine konkrete Verantwortung bei der Entwicklung des gesamten Systems", stellte Joseba Perez Bilbatua klar. IDEKO, ein spanisches Unternehmen für Forschung und technologische Entwicklung (FTE), war für die Entwicklung der Werkzeugmaschine, des Werkzeughalters und des Spindelsystems verantwortlich. Das deutsche Unternehmen WZL setzte die Charakterisierung des Bearbeitungsprozesses "sowohl nach den erzeugten Abprodukten - Späne und Staub - als auch in Bezug auf die Produktivität, Genauigkeit und Rauheit der bearbeiteten Teile" um, betonte er. Aufgrund des wichtigen Beitrags der Industrie in dieser Forschungsrichtung werde IDEKO zukünftig ähnliche Forschungsprojekte betreiben. "Das Projekt ASPIRATE ('Increase of productivity, safety, greenness and cleanliness in the machining of carbon fibre reinforced composites') aus dem Programm Forschung zugunsten von KMU wird von IDEKO koordiniert. Es startet voraussichtlich am 1. Juni 2009 und hat eine Laufzeit von 24 Monaten", merkte Joseba Perez Bilbatua an. Dem Projektleiter zufolge konzentrieren sich die Forschungsarbeiten im Rahmen dieses neuen Projekts auf die "Bearbeitung von Compositwerkstoffen (Kohlefaser und Glasfaser) für den Luft-und Raumfahrtsektor, wobei diese Technologie mit interner Spanabsaugung eingesetzt und im Hinblick auf echte Teile validiert werden soll." Das Technologiezentrum IDEKO-IK4 erhielt bereits im Oktober letzten Jahres bei den renommierten Strategic Manufacturing Awards 2008 in Düsseldorf den allgemeinen Preis "Hersteller des Jahres 2008". Der Preis "Hersteller des Jahres" symbolisiert den Gipfel der Exzellenz der internationalen Fertigung unserer Zeit. Das Zentrum wurde außerdem mit dem ersten Preis in der Kategorie Ökologische Herstellung für ein innovatives Verfahren zur sicheren und ökologischen Bearbeitung von Magnesium-, Graphit- oder Glasfaser-Kohlenstoff-Composit- Legierungen ausgezeichnet. Dieses Forschungsprojekt wurde im Rahmen des SEPMAC-Projekts bearbeitet.