Unijny projekt SEPMAC prze naprzód

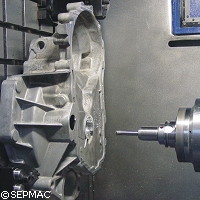

Opracowanie czystych i bezpiecznych procesów obróbki skrawaniem do produkcji części z magnezu w sektorze motoryzacyjnym ma istotne znaczenie dla Europejczyków. Na wysokości zadania stanął projekt SEPMAC (Zrównoważona i ekonomiczna produkcja części z magnezu), finansowany z funduszy unijnych na kwotę 2,3 mln EUR. Aby opracować taki proces obróbki skrawaniem partnerzy SEPMAC skoncentrowali się na stworzeniu innowacyjnych narzędzi wydrążonych oraz bezpiecznego i ekologicznego procesu skrawania. Na przykład w ramach projektu SEPMAC opracowano wysokiej częstotliwości wrzeciono, aby umożliwić "usuwanie pyłu magnezowego i wiórów oraz podłączenie pompy próżniowej do tylnej części wrzeciona" - wyjaśnił Joseba Perez Bilbatua, dyrektor ds. międzynarodowych projektów badawczo-rozwojowych (B+R) w koncernie IDEKO, który jest partnerem projektu SEPMAC. "Parametry obróbki skrawaniem były również analizowane i poddawane selekcji odpowiednio pod kątem dostosowania do typu wiórów (ząbkowane, iglaste [lub] małe), które mają być usuwane za pomocą systemu narzędzie-uchwyt narzędziowy-wrzeciono" - powiedział CORDIS News. Jak mówi Bilbatua, kolejnym kluczowym celem było opracowanie procesu skrawania odpowiedniego do obróbki skrawaniem magnezu na sucho lub prawie na sucho (tj. MQL - minimalne smarowanie), przy zachowaniu bezpieczeństwa procesu. "Proces ten jest przyjazny dla środowiska, gdyż umożliwia całkowity recykling usuniętych wiórów i pyłu, które nie zostaną skażone domieszką oleju, jak w tradycyjnym procesie" - mówi Bilbatua. Sukces projektu SEPMAC przyniesie korzyści branży przemysłowej. Dyrektor projektu zwrócił uwagę, że głównymi beneficjentami innowacyjnego procesu obróbki skrawaniem będą europejscy konstruktorzy obrabiarek oraz użytkownicy końcowi z różnych sektorów przemysłu. Jeśli chodzi o konstruktorów narzędzi, "ta technologia umożliwi im zaoferowanie całkowicie innowacyjnego procesu, którym nie dysponują konkurenci z Chin, Japonii, Korei czy USA" - zauważył. Użytkownicy końcowi znajdą się w sektorach motoryzacyjnym, lotniczym i energetycznym, a także wśród producentów mebli i firm z branży formierskiej. Wskazując na różne sektory Bilbatua zauważył, że na przykład "wprowadzenie części z magnezu do sektora motoryzacyjnego będzie ekonomiczniejsze i bezpieczniejsze dzięki temu systemowi obróbki skrawaniem", w którym odpady poddają się szybkiemu recyklingowi bez zagrożenia zapłonem czy wybuchem. Czy wyniki uzyskane w ramach projektu SEPMAC wpłyną na rynek? W swojej wypowiedzi dla Research Headlines Bilbatua stwierdził, że w niektórych sektorach (produkcja magnezu, kompozytu i grafitu) oczekuje się całkowitej rewolucji. "Ten proces zapewnia czyste i ekonomiczne korzyści w porównaniu z istniejącymi technologiami obróbki skrawaniem" - podkreślił. "Trzeba będzie włożyć sporo pracy w opracowanie specjalnych maszyn, modernizację obecnie funkcjonujących oraz przygotowanie oferty handlowej narzędzi do skrawania o różnych średnicach i geometrii, wykonanych z różnych materiałów i pokrytych różnymi powłokami." Kolejnym ważnym czynnikiem dla powodzenia projektu SEPMAC była współpraca naukowców z przedsiębiorcami. "Każdy partner miał jasno zdefiniowaną rolę i zakres odpowiedzialności w opracowaniu kompletnego systemu" - powiedział. Na przykład IDEKO, hiszpański koncern badań naukowych i rozwoju technologicznego (BRT), był odpowiedzialny za opracowanie systemu obrabiarka-uchwyt narzędziowy-wrzeciono. Niemieckie przedsiębiorstwo WZL zajmowało się charakterystyką procesu obróbki skrawaniem "odpowiednio do typu wytwarzanych wiórów i pyłu oraz ze względu na wydajność, dokładność i chropowatość obrabianych części" - podkreślił. Z uwagi na znaczący wkład koncernu w tego typu badania, IDEKO poprowadzi podobne w przyszłości. "IDEKO koordynuje projekt badawczy na rzecz MŚP, ASPIRATE [czyli] "Zwiększenie wydajności, bezpieczeństwa, ekologiczności i czystości w obróbce skrawaniem kompozytów wzmacnianych włóknem węglowym", który ma się rozpocząć 1 czerwca 2009 r. i będzie realizowany przez 24 miesiące" - zauważył Bilbatua. Zdaniem kierownika ds. projektów, badania prowadzone w ramach tego nowego projektu skoncentrują się na "obróbce skrawaniem materiałów kompozytowych (włókno węglowe i włókno szklane) w sektorze lotniczym za pomocą technologii ekstrakcji wiórów wewnętrznych i na przetestowaniu tej technologii w prawdziwych częściach". Kolejnym pozytywnym akcentem jest zdobycie przez centrum technologii IDEKO-IK4 nagrody w klasyfikacji generalnej "Producent Roku 2008", w prestiżowym konkursie Strategic Manufacturing Awards 2008 w Dusseldorfie w październiku ubiegłego roku. Nagroda dla Producenta Roku symbolizuje szczyt doskonałości we współczesnym międzynarodowym przemyśle produkcyjnym. Centrum otrzymało również pierwszą nagrodę w kategorii Zielona Produkcja za innowacyjny proces bezpiecznej i ekologicznej obróbki skrawaniem magnezu, grafitu czy stopów kompozytowych włókna szklanego/węglowego. Badania przeprowadzono w ramach projektu SEPMAC.