Le projet européen SEPMAC repousse ses limites

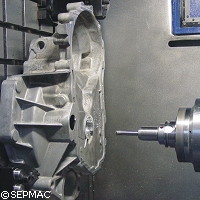

Le développement d'un procédé d'usinage sûr et écologique pour la production de composants en magnésium dans le secteur automobile est important pour les Européens. C'est pour répondre à cette demande que le projet SEPMAC («Sustainable and economic production of magnesium components»), financé par l'UE à hauteur de 2,3 millions d'euros, a été lancé. En vue de développer un tel procédé, les partenaires du projet SEPMAC se sont penchés sur le développement d'instruments creux innovants et d'un processus de coupe sûr et respectueux de l'environnement. SEPMAC a notamment développé un pivot à haute fréquence qui permet «l'extraction de la poudre et des copeaux de magnésium au cours du procédé, ainsi que l'assemblage d'une pompe à l'arrière du pivot», explique Joseba Perez Bilbatua, directeur de projets de recherche et de développement (R&D) internationaux chez IDEKO, un partenaire de SEPMAC. «Les paramètres mécaniques ont également été analysés et sélectionnés en fonction du type de copeau (en dents de scie, en forme de pointe [ou] petit) le plus approprié pour son extraction par le système 'outil/porte-outil/pivot'», explique-t-il à CORDIS Nouvelles. Selon M. Bilbatua, un autre objectif était le développement d'un procédé de coupe capable d'usiner le magnésium dans des conditions sèches ou semi-sèches (lubrification en quantité minimum), mais également de garantir la sécurité du procédé. «Ce processus écologique permettrait d'achever le recyclage des copeaux et de poudre extraits, car ils ne seraient pas contaminés par de l'huile minérale pure comme c'est le cas dans le procédé traditionnel», explique M. Bilbatua. Le succès du projet SEPMAC serait véritablement bénéfique pour l'industrie. Le directeur de projet fait remarquer que les principaux bénéficiaires de ce processus innovant seraient les fabricants de machines-outils et les utilisateurs finaux de différents secteurs industriels. En ce qui concerne les fabricants d'outils, «cette technologie leur permettra de fournir un nouveau procédé totalement innovant qui n'a pas encore été proposé par leurs concurrents chinois, japonais, coréens ou américains», commente-il. Sont compris dans les utilisateurs finaux les secteurs automobile, aérospatial et énergétique, ainsi que les producteurs de meubles et les acteurs de l'industrie de moulage. Évoquant les différents secteurs, M. Bilbatua fait remarquer que, par exemple, «l'introduction de composants en magnésium dans le secteur automobile serait rentable et sûre avec ce système d'usinage»; par ailleurs, les déchets seraient rapidement recyclés, sans aucun risque d'explosion ou d'ignition. Les résultats de SEPMAC affecteront-ils le marché? M. Bilbatua a répondu à Research Headlines qu'une révolution totale dans certains secteurs (production de magnésium, de composite et de graphite) est prévue. «Ce procédé apporte des bénéfices nets et rentables en comparaison aux technologies d'usinage actuelles», souligne-t-il. «Un effort considérable doit être réalisé pour le développement de machines spéciales, la mise aux normes des machines actuelles ainsi que l'introduction d'une offre commerciale concernant des instruments creux de différents diamètres fabriqués à partir de différents matériaux, revêtements et géométrie». La collaboration entre les chercheurs et les acteurs industriels constitue une autre réussite du projet. «Chaque partenaire a clairement identifié son rôle et ses responsabilités dans le développement du système complet», a-t-il ajouté. Par exemple, IDEKO, une entreprise spécialisée dans la recherche et le développement technologique (RDT) située en Espagne, était responsable de la conception de la machine-outil, du porte-outil et du système de pivot. La compagnie allemande WZL s'est concentrée sur la caractérisation du procédé mécanique «selon les types de copeaux et de poudre de magnésium rejetés, ainsi que de la productivité, de la précision et de la robustesse des pièces mécanisées», souligne-t-il. Grâce à sa contribution considérable dans cette ligne de recherche, IDEKO mènera d'autres travaux de recherche à l'avenir. «IDEKO coordonne le projet ASPIRATE ('Increase of productivity, safety, greenness and cleanliness in the machining of carbon fibre reinforced composites'), qui s'inscrit dans le cadre de l'initiative 'Recherche au profit des PME' et devrait démarrer le 1er juin 2009 pour une période de 24 mois», commente M. Bilbatua. Selon lui, la recherche menée dans le cadre de ce nouveau projet sera destinée «à l'usinage des matériaux composites (fibre de carbone et de verre) au profit du secteur de l'aérospatial en ayant recours à la technologie d'extraction des copeaux internes et en validant cette technologie par rapport à d'autres composants réels». Sur une autre note optimiste, le centre technologique IDEKO-IK4 a reçu le prix «Fabricant de l'année 2008» au cours de la prestigieuse cérémonie de remise des prix pour la fabrication stratégique 2008 (Strategic Manufacturing Awards 2008) qui s'est tenue à Düsseldorf (Allemagne) en octobre dernier. Cette récompense symbolise l'apogée de l'excellence dans le domaine de la fabrication internationale contemporaine. Le centre a également obtenu le prix de la catégorie «Fabrication verte» pour la conception d'un procédé innovant destiné à l'usinage écologique et sûr du magnésium ou d'alliages composites de fibre de verre/carbone. Cette recherche a été conduite dans le cadre du projet SEPMAC.