Mit künstlicher Intelligenz ausgestattete Roboter beschleunigen Produktion von Metall- und Verbundwerkstoffteilen

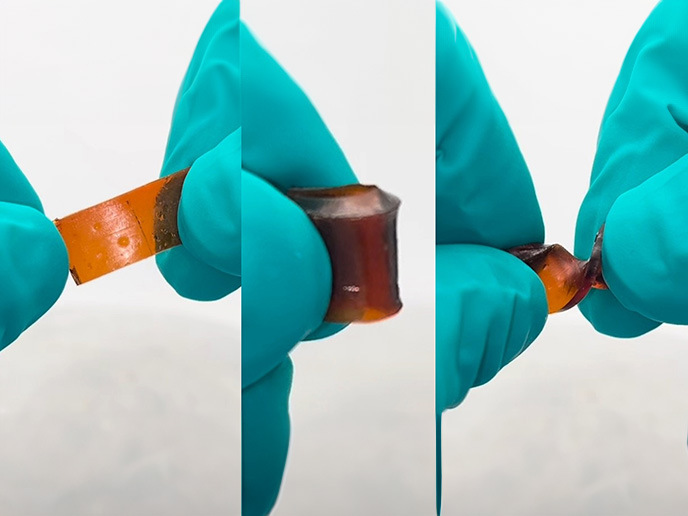

Die große Kluft zwischen den Robotern von heute und ihren zukünftigen, von Science-Fiction inspirierten Nachfolgern lässt sich meist mit zwei Worten zusammenfassen: Cognitive Computing. Dabei geht es um die gleiche Barriere, die heute die meisten Roboter in den Produktionslinien daran hindert, etwas anderes als sich wiederholende Operationen durchzuführen. Sie zu überwinden, könnte zu kürzeren Produktionszeiten und geringeren Kosten führen. Das Projekt COROMA (Cognitively enhanced robot for flexible manufacturing of metal and composite parts) hat sich dieser Herausforderung angenommen und einen „kognitiv verbesserten“ Roboter speziell für die Fertigung von Metall- und Verbundwerkstoffteilen entwickelt. Dieser Roboter, der seine Umgebung verstehen und von ihr lernen kann, nutzt seine eingebetteten Logik- und Wahrnehmungsfähigkeiten, um auf autonome Weise besser als vergleichbare Roboter zu funktionieren. „Unser Roboter stützt sich auf Verfahren des Szenenverständnisses auf Basis des maschinellen Sehens, um durch eine unübersichtliche Werkstatt zu navigieren und die Teile zu finden, die gefertigt werden müssen“, erklärt Asier Barrios, Forscher am IDEKO und Koordinator von COROMA. „Er kann mit Menschen zusammenarbeiten, sich die gleichen Fachkenntnisse über den Fertigungsprozess erschließen und mittels Sensoren und Algorithmen des maschinellen Lernens unser Lernen nachahmen.“ Ein gutes Beispiel ist das Schleifen: Bei diesem wesentlichen Schritt vieler industrieller Prozesse werden Werkstoffe mechanisch zu feinen Körnchen zerbrochen. Der COROMA-Roboter begreift vollkommen, wie ein Schleifwerkzeug dem Verschleiß unterliegt. Aufgrund früherer Erfahrungen sagt er voraus, wann unerwünschte Schwingungen auftreten können, er lernt, dass einige Bereiche bestimmter Teiletypen defektanfälliger sind, und prüft diese zuerst, um Zeit einzusparen.

Auf künstlicher Intelligenz basierte Autonomie agiert in Kombination

Auf die Frage nach dem seiner Meinung nach innovativsten Aspekt des Projekts weist Barrios auf die Kombination verschiedener, Autonomie-steigernder Lösungen auf der Grundlage künstlicher Intelligenz hin. „Das gilt sowohl aus der Sicht des Fertigungsprozesses als auch aus Sicht der Interaktion zwischen Mensch und Roboter. Unsere Lösung gestattet eine verbesserte Leistungsfähigkeit der Roboter, eine höhere Produktivität und bessere Teilequalität sowie gleichzeitig mehr Anpassbarkeit an sich verändernde Umgebungen und Produktionsanforderungen. Sie resultiert außerdem in erhöhter Sicherheit, Mobilität und mehr Funktionen für das Szenenverständnis“, erläutert er. Um die Roboter in Aktion zu erproben, führte das Projektteam Prototypvorführungen in Betriebsumgebungen und Fabrikhallen ähnelnden Werkstätten durch. Dabei ging es um echte Teile aus den Bereichen Luft- und Raumfahrt, Schifffahrt und Energieerzeugung, und die Roboter mussten eine Vielzahl von Aufgaben erfüllen. „Die Roboter schliffen Teile von Flugzeugtriebwerken, entgrateten und schliffen Rohre und Gestelle für die Lagerung von Kernbrennstoffen und prüften Dampferzeugerstutzen unter Einsatz von Ultraschalltechnologie. Außerdem schliffen sie Formen zur Herstellung des Rumpfes großer Glasfaserboote und bearbeiteten Verbundwerkstoffteile für Boote und Flugzeugprofile“, wie Barrios erklärt. Die Vorteile überzeugten außerordentlich. Dank eingebetteter künstlicher Intelligenz und Mechatronik konnte die Roboterprogrammierzeit um 38 % bis 98 % reduziert werden. In einigen Szenarien konnte die Gesamtfertigungszeit um bis zu 60 % reduziert werden, während die für die Einrichtung der Fertigung neuer Teile erforderliche Zeit um bis zu 85 % verkürzt wurde.

Lebhaftes Interesse am Markt

COROMA wurde im September 2019 mit Erfolg abgeschlossen, aber seitdem wird die Arbeit fortgesetzt. Einige der Projektergebnisse werden von den Projektpartnern bereits als eigenständige Lösungen vermarktet, so etwa die Software, welche die Roboterhände greifen lässt, und die lasergestützte Hardware zur Objektlokalisierung. „Mehrere Projektpartner arbeiten an der kommerziellen Verwertung der COROMA-Komplettlösung für das Schleifen von Metallteilen und das Schleifen großer Formen für Verbundwerkstoffe. Einige Drittparteien planen tatsächlich, diese als schlüsselfertige Lösungen auf den Markt zu bringen. Wir verfügen außerdem über einige Technologien, die sich noch in der Zertifizierungsphase befinden, wie zum Beispiel das Sicherheitsmodul, sowie weitere, die zwecks Kommerzialisierung durch Dritte verfeinert werden. Dazu gehören die Vorhersage einer stabilen robotergestützten Bearbeitung, das Lernen im Zusammenhang mit dem Schleifwerkzeugverschleiß und lebenslanges Lernen in Bezug auf die am wahrscheinlichsten fehlererzeugenden Eigenschaften von Metall- und Verbundwerkstoffteilen für zerstörungsfreies Prüfen“, erläutert Barrios abschließend.