Des robots assistés par IA pour accélérer la production de pièces métalliques et composites

La différence majeure entre les robots actuels et leur lignée future, inspirée de la science-fiction, peut se résumer en deux mots: informatique cognitive. C’est la même limitation qui empêche aujourd’hui la plupart des robots utilisés sur les lignes de production d’effectuer autre chose que des opérations répétitives. En surmontant celle-ci, on pourrait obtenir un temps de production plus rapide et des coûts réduits. Le projet COROMA (Cognitively enhanced robot for flexible manufacturing of metal and composite parts) a relevé ce défi de front en développant un robot «cognitivement amélioré» destiné spécifiquement à la production de pièces métalliques et composites. Capable de comprendre son environnement et d’en tirer des enseignements, ce robot utilise ses capacités de raisonnement et de détection intégrées pour être plus performant que ses homologues – de manière autonome. «Notre robot s’appuie sur des techniques de compréhension de scènes basées sur la vision pour naviguer dans un atelier encombré et trouver les pièces qui doivent être fabriquées», explique Asier Barrios, chercheur à IDEKO et coordinateur du projet COROMA. «Il peut fonctionner en coopération avec les humains, exploiter le même savoir-faire du processus de fabrication et imiter la façon dont nous apprenons au moyen de capteurs et d’algorithmes d’apprentissage automatique.» Prenons l’exemple du broyage, une étape essentielle dans de nombreux processus industriels qui consiste à briser mécaniquement des matériaux en fines granules. Le robot COROMA comprend parfaitement le processus d’usure d’une machine de broyage. Il prédit les moments où des vibrations indésirables peuvent se produire sur la base d’expériences antérieures, apprend comment certaines zones de certains types de pièces sont plus susceptibles de présenter des défauts et les inspecte en premier lieu pour gagner du temps.

Combiner des solutions d’autonomie basées sur l’IA

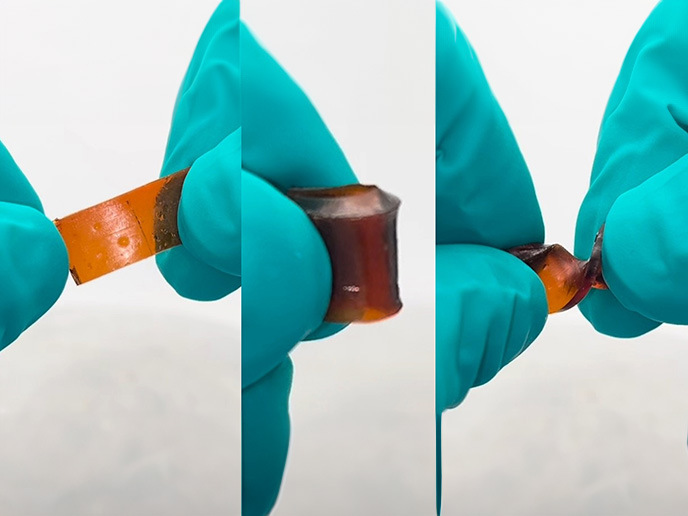

Interrogé sur ce qu’il considère comme l’aspect le plus innovant du projet, Asier Barrios souligne la combinaison de différentes solutions de renforcement de l’autonomie basées sur l’intelligence artificielle. «Ceci est vrai tant du point de vue du processus de fabrication que de celui de l’interaction homme-robot. Notre solution permet aux robots de fournir de meilleures performances, une productivité accrue et une meilleure qualité des pièces, tout en offrant une plus grande adaptabilité à l’évolution des environnements et des besoins de production. Il en résulte également un accroissement de la sécurité, de la mobilité et des fonctions de compréhension de scènes», dit-il. Pour tester ses robots en action, l’équipe du projet a effectué des démonstrations de prototypes dans des environnements opérationnels et des ateliers reproduisant les sites des usines. Ils ont utilisé de vraies pièces provenant des secteurs de l’aérospatiale, de la marine et de la production d’énergie, et ont fait exécuter diverses tâches aux robots. «Les robots ont rectifié des pièces de moteurs d’avion, ébavuré et meulé des tubes et des râteliers pour le stockage de combustible nucléaire et inspecté des buses de générateurs de vapeur en utilisant la technologie ultrasonique. Ils ont également poncé des moules pour fabriquer la coque de grands bateaux en fibre de verre et usiné des pièces composites pour les profils de bateaux et d’avions», explique Asier Barrios. Les résultats ont été exceptionnels. Grâce à l’IA et la mécatronique intégrées dans le robot, son temps de programmation a été réduit de 38 % à 98 %. Dans certains scénarios, la durée totale de fabrication a été réduite jusqu’à 60 %, tandis que le temps nécessaire pour mettre en place la fabrication de nouvelles pièces a été abaissé jusqu’à 85 %.

Grand intérêt du marché

Le projet COROMA s’est achevé avec succès en septembre 2019, mais les travaux se poursuivent. Certains résultats sont déjà commercialisés par les partenaires du projet sous forme de solutions autonomes, telles que des logiciels de saisie robotique et du matériel de localisation d’objets par laser. «Plusieurs partenaires du projet travaillent à l’exploitation de la solution COROMA complète pour le meulage de pièces métalliques et le ponçage de grands moules pour les composites. Certaines tierces parties aimeraient en effet les commercialiser sous la forme de solutions clés en main. En outre, nous sommes encore en phase de certification pour certaines technologies, comme le module de sécurité, et d’autres sont en cours de perfectionnement en vue d’une commercialisation par des tiers. Parmi ces technologies figurent la prédiction d’un usinage robotisé stable, l’apprentissage de l’usure des outils de broyage et l’apprentissage tout au long de la vie des caractéristiques les plus susceptibles de générer des défauts de pièces métalliques et composites pour le contrôle non destructif», conclut Asier Barrios.