Un processus de fabrication optimisé accroît la production de piles à combustible

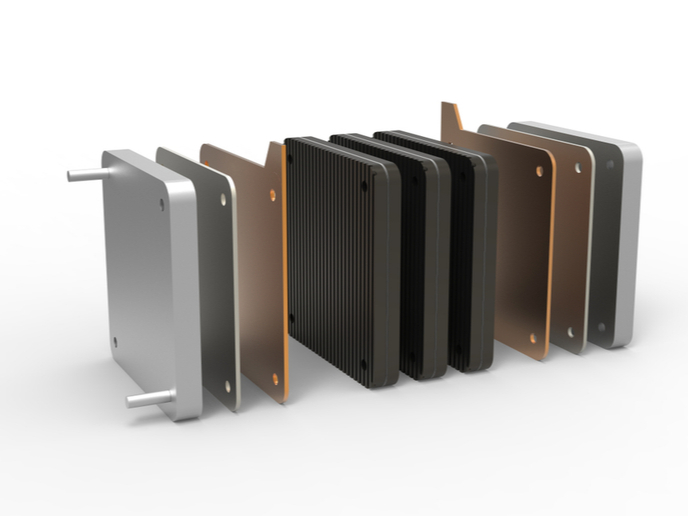

Une augmentation de la production de PEMFC ferait face à plusieurs difficultés: une capacité de fabrication plus élevée à un coût plus faible des composants essentiels des systèmes à piles à combustible et des quantités croissantes pour répondre à la demande du marché. En outre, il existe un besoin en matière de test de fin de ligne automatisé, de traçabilité et de collecte des données de qualité. Les fabricants de piles à combustible cherchent des solutions à ces goulots d’étranglement pour les applications industrielles mobiles, comme la manipulation de matériaux et les véhicules municipaux. Le projet INLINE(s’ouvre dans une nouvelle fenêtre), financé par l’UE, a résolu ces difficultés en transformant l’unité d’alimentation de support (ou MSU pour «media supply unit») et le régulateur de la vanne du réservoir de la pile à combustible. Ces deux composants sont actuellement difficiles à fabriquer et sont perçus comme des goulots d’étranglement dans le processus de fabrication. En se basant sur ces nouvelles conceptions, les membres du consortium ont conçu une ligne de production intégrée à l’aide d’outils de simulation, qui a permis d’évaluer différentes configurations et stratégies de flux de pièces dans le cadre de divers scénarios de production. Ces derniers comprenaient des méthodes d’inspection qualité automatisée pour améliorer les tests de fin de ligne et garantir la traçabilité des composants critiques, ainsi qu’une modularité améliorée du processus de fabrication.

Des technologies nouvelles

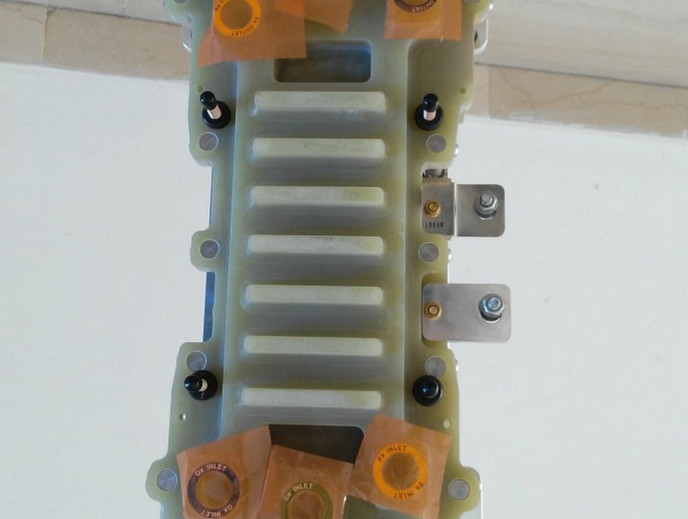

INLINE a intégré tous les processus de fabrication de la chaîne d’approvisionnement et a créé un concept pour la MSU. «Il était indispensable de situer précisément les goulots d’étranglement dans les processus existants, afin que les améliorations apportées dans INLINE aient un impact maximal», déclare Daniela Kirchberger, coordinatrice du projet. Les chercheurs ont développé plusieurs nouvelles technologies spécialement pour le processus de production des piles à combustible. Ils ont intégré un outil permettant de simuler les processus de fabrication existants et l’intégration des composants de piles à combustible et processus relatifs nouvellement créés. Les partenaires du projet ont également développé un capteur endoscopique afin d’automatiser la détection des bavures dans les trous de perçage sur les vannes de réservoir. «Un robot collaboratif déplace la vanne de réservoir vers le capteur. Les avantages de ce système sont les suivants: une durée d’inspection courte, seulement 20 secondes par vanne, et une baisse du taux de rebut, avec dans le même temps, 100 % de contrôle de la qualité», explique Mme Kirchberger.

Des avantages multiples

Pendant la fabrication du boîtier d’alimentation, le poste d’assemblage assisté fournit un support basé sur une projection aux collaborateurs. La parallélisation des étapes d’assemblage via le robot collaboratif conduit à une réduction de la durée d’assemblage de 50 %, et un contrôle de la qualité en ligne est assuré pour la réalisation des étapes d’assemblage. Un capteur à caméra intelligent aide le collaborateur via un système de rétroaction basé sur des voyants pendant l’assemblage du bloc de batteries du système de piles à combustible. Le capteur évite au collaborateur d’effectuer un assemblage incorrect des cellules individuelles de piles, ce qui améliore la sécurité pour ce dernier et raccourcit la durée du cycle. De plus, les partenaires du projet ont intégré un outil de visualisation de prévision dans le logiciel de test de fin de ligne du système complet de piles à combustible. Selon Mme Kirchberger: «Le logiciel réalise une estimation des valeurs des différents capteurs et peut informer le collaborateur en cas d’échec ou de réussite du test de fin de ligne. Ce dernier peut alors interrompre le test et modifier un capteur potentiellement défaillant. L’outil fonctionne en temps réel et peut alerter le collaborateur immédiatement en cas de problème.» Le projet INLINE fournit une excellente base pour de futures améliorations dans la production de systèmes à piles à combustible. Les technologies développées ont abouti à une qualité accrue, une durée de cycle réduite pendant les étapes d’assemblage et une baisse des coûts de production de systèmes à piles à combustible. «Les développements ont été réalisés pour la production de systèmes à piles à combustible pour chariots élévateurs. Toutefois, ces développements peuvent également être adaptés à la fabrication d’autres systèmes à piles à combustible utilisés dans les voitures, les trains et bien d’autres», conclut Mme Kirchberger.