La mejora del proceso de fabricación amplía la producción de las pilas de combustible

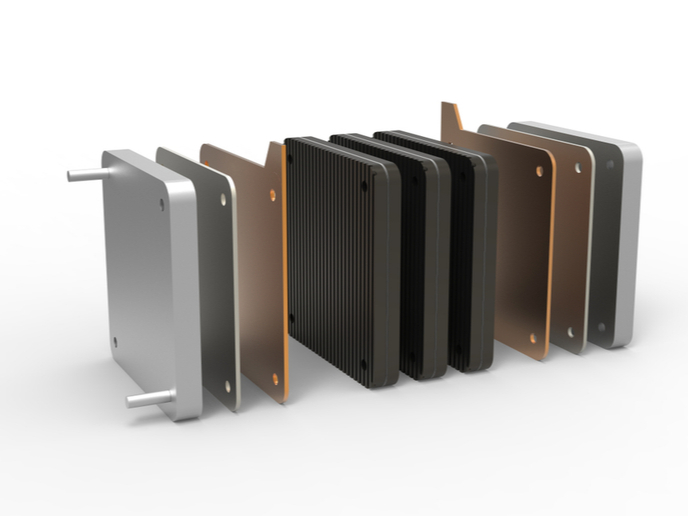

Aumentar la producción de PEMFC conlleva varios desafíos, como la mayor capacidad de fabricación con un menor coste de los componentes del sistema de las pilas de combustible y el incremento del número de unidades para satisfacer la demanda del mercado. Además, se necesitan pruebas automatizadas al final de la producción, así como trazabilidad y recopilación de datos de calidad. Los fabricantes de pilas de combustible para aplicaciones industriales móviles como los vehículos de manipulación de materiales y los vehículos municipales buscan soluciones a estos obstáculos. El proyecto financiado con fondos europeos INLINE(se abrirá en una nueva ventana) abordó estos desafíos al volver a diseñar la unidad del módulo de suministro (MSU, por sus siglas en inglés) y el regulador de la válvula del depósito de la pila de combustible. Hoy en día, es complicado fabricar ambos componentes, que se consideran cuellos de botella en el proceso de producción. A partir de estos nuevos diseños, los miembros del consorcio planificaron una línea de producción integrada mediante el uso de herramientas de simulación que permitieron evaluar distintas disposiciones y estrategias de flujo de piezas en escenarios de producción diferentes. Dicha evaluación incluyó métodos para la inspección automatizada de la calidad con el fin de mejorar las pruebas al final de la producción y garantizar la trazabilidad de los componentes críticos, además de la mejora de la escalabilidad del proceso de fabricación.

Nuevas tecnologías

INLINE abarcó todos los procesos de fabricación junto con la cadena de suministro y creó un concepto de diseño para la MSU. «Nos vimos obligados a conocer exactamente dónde están los cuellos de botella en los procesos existentes, para que las mejoras obtenidas en INLINE tengan la mayor repercusión posible», declara la coordinadora del proyecto Daniela Kirchberger. Los investigadores desarrollaron varias tecnologías nuevas específicamente para el proceso de producción de las pilas de combustible. Estas incluían una herramienta para simular los procesos de fabricación existentes y la integración de nuevos componentes de pilas de combustible y procesos recién desarrollados. Los socios del proyecto desarrollaron asimismo un sensor endoscópico para automatizar la detección de rebabas en las perforaciones de las válvulas de los depósitos. «Un robot colaborador desplaza la válvula del depósito hasta el sensor. Las ventajas de este sistema son la rápida velocidad de inspección, tan solo 20 segundos por válvula, la tasa decreciente de desechos y, al mismo tiempo, un control de calidad del 100 %», explica Kirchberger.

Numerosas ventajas

Durante la fabricación de la caja de alimentación, la estación de ensamblaje asistida proporciona a los operarios apoyo basado en las proyecciones. La paralelización de los pasos de ensamblaje a través del robot colaborador conlleva una reducción del tiempo de ensamblaje del 50 % y se proporciona control de calidad en la línea para llevar a cabo los pasos de ensamblaje. Un sensor de cámara inteligente ayudó al operario a través de un sistema de retroalimentación basado en la luz durante el ensamblaje del paquete del sistema de la pila de combustible. El sensor evita que el operario ensamble incorrectamente cada celda de la pila, lo cual mejora la seguridad para el operario y reduce la duración del ciclo. Además, los socios del proyecto integraron una herramienta de visualización predictiva en el «software» de las pruebas al final de la producción de todo el sistema de la pila de combustible. Según Kirchberger: «El “software” predice los valores de distintos sensores y puede comunicar al operario si se superará o no la prueba al final de la producción. El operario puede entonces detener la prueba y reprocesar un posible sensor defectuoso. La herramienta funciona en tiempo real y puede avisar de inmediato al operario si se produce un problema». El proyecto INLINE ofrece una base excelente para seguir mejorando la producción de sistemas de pilas de combustible con las tecnologías desarrolladas que resultan en una mayor calidad, una reducción del ciclo de los pasos de ensamblaje y una disminución de los costes de la producción de sistemas de pilas combustible. «Se realizaron avances en la producción de sistemas de pilas de combustible para carretillas elevadoras. Sin embargo, estos avances también pueden adaptarse a la fabricación de otros sistemas de pilas de combustible que se utilizan en automóviles, trenes, etc.», concluye Kirchberger.