Udoskonalony proces wytwarzania umożliwia zwiększenie skali produkcji ogniw paliwowych

Produkcja PEMFC na większą skalę wiąże się jednak z wieloma wyzwaniami: zwiększeniem możliwości produkcyjnych, zmniejszeniem kosztów niezbędnych komponentów systemu ogniw paliwowych oraz zwiększeniem podaży dla zaspokojenia zapotrzebowania. Ponadto konieczne jest zapewnienie automatyzacji testów na końcu linii produkcyjnej oraz zbieranie danych do celów śledzenia oraz zapewnienia jakości wyrobu. Rozwiązaniem tych wąskich gardeł są żywo zainteresowani producenci ogniw paliwowych, wykorzystujący tę technologię do zastosowań mobilnych w przemyśle, takich jak transport wewnętrzny materiałów i pojazdy miejskie. Tego zadania podjęli się twórcy finansowanego ze środków UE projektu INLINE(odnośnik otworzy się w nowym oknie), którzy przeprojektowali jednostkę zasilającą i regulator zaworu zbiornika ogniwa paliwowego. Oba te komponenty są obecnie trudne do wyprodukowania i uważa się je za wąskie gardła procesu wytwarzania. W oparciu o te nowe projekty członkowie konsorcjum zaplanowali stworzenie zintegrowanej linii produkcyjnej wykorzystując narzędzia symulacyjne, co umożliwiło im ocenę kilku możliwych schematów i strategii przepływu części w różnych scenariuszach produkcyjnych. Mowa tu m.in. o metodach automatycznej kontroli jakości celem udoskonalenia testu na końcu linii produkcyjnej dla zapewnienia możliwości śledzenia kluczowych komponentów oraz zwiększenia skali procesu wytwarzania.

Nowe technologie

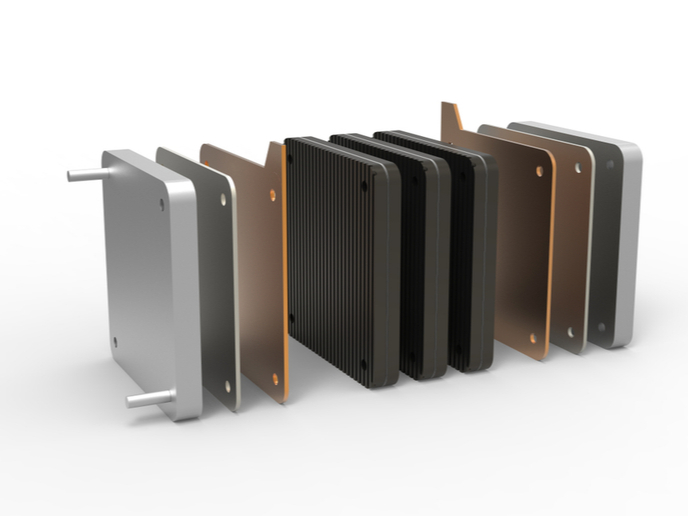

Projekt INLINE objął wszystkie procesy wytwarzania w łańcuchu dostaw i stworzył koncepcję projektu dla jednostki zasilającej. „Musieliśmy dokładnie poznać wszystkie wąskie gardła obecnych procesów, tak by wszelkie udoskonalenia wdrażane w ramach projektu INLINE miały możliwie duży wpływ”, mówi koordynatorka projektu Daniela Kirchberger. Badacze opracowali kilka nowych technologii specjalnie z myślą o procesie produkcji ogniw paliwowych. Wśród nich znalazło się narzędzie do symulowania obecnych procesów wytwarzania, a także integracja nowo opracowanych komponentów i procesów ogniwa paliwowego. Partnerzy projektu opracowali również czujnik endoskopowy do automatycznego wykrywania zadziorów w nawierconych otworach zaworów zbiorników. „Robot współpracujący zbliża zawór zbiornika do czujnika. Korzyści tego systemu obejmują szybki czas inspekcji, bo trwający zaledwie 20 sekund dla każdego zaworu, oraz zmniejszenie ilości odpadów przy jednoczesnym zwiększeniu poziomu kontroli jakości do 100 %”, wyjaśnia Kirchberger.

Liczne korzyści

W trakcie produkcji skrzynki zasilania, pracownicy na stanowisku montażu wspomaganego otrzymują wsparcie oparte na prognozach. Paralelizacja kroków montażowych dzięki współpracy z robotem pozwala skrócić czas montażu o połowę, zaś kontrola jakości etapów montażu odbywa się na linii. Inteligentny czujnik kamery ułatwia pracę ludzi dzięki świetlnemu systemowi sprzężenia zwrotnego, który uruchamia się w trakcie montażu akumulatora ogniwa paliwowego. Czujnik nie pozwala pracownikowi na błąd podczas montażu pojedynczych ogniw akumulatorów, co zwiększa bezpieczeństwo pracowników i skraca czas całego cyklu. Ponadto oprogramowanie do testów przeprowadzanych na końcu linii produkcyjnej posiada predykcyjne narzędzie wizualizacyjne. Jak twierdzi badaczka: „Oprogramowanie przewiduje wartości poszczególnych czujników i może poinformować pracownika, czy wynik testu na końcu linii produkcyjnej będzie pozytywny czy negatywny. Na podstawie takiej informacji pracownik może przerwać test i dokonać przeróbki wadliwego obszaru. Narzędzie pracuje w czasie rzeczywistym i może niezwłocznie powiadomić pracownika w przypadku wystąpienia problemu”. Projekt INLINE stanowi doskonałą podstawę do dalszych udoskonaleń produkcji systemów ogniw paliwowych, a opracowane technologie pozwolą na otrzymanie wyższej jakości, skrócenie czasu cyklu montażu oraz obniżenie kosztów produkcji systemów ogniw paliwowych. „Nasze rozwiązanie powstało z myślą o produkcji systemów ogniw paliwowych do wózków widłowych. Mogą one jednak zostać zaadaptowane na potrzeby produkcji innych systemów ogniw paliwowych, w tym tych wykorzystywanych w samochodach, pociągach itp.”, przekonuje na koniec badaczka.