Un processo di fabbricazione migliorato per ampliare la produzione di celle a combustibile

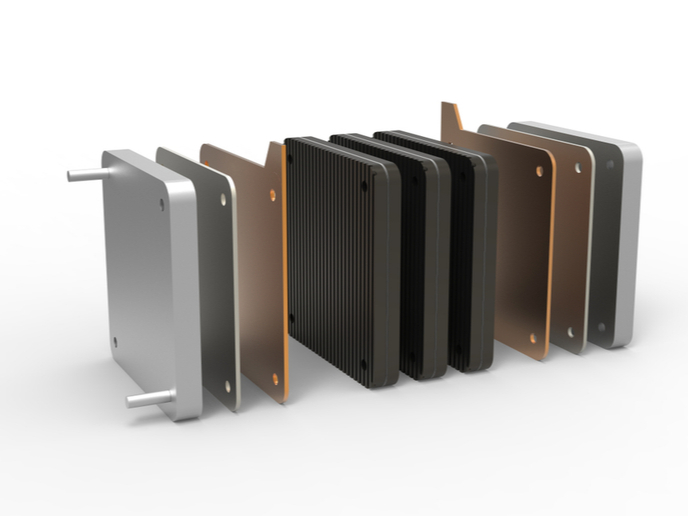

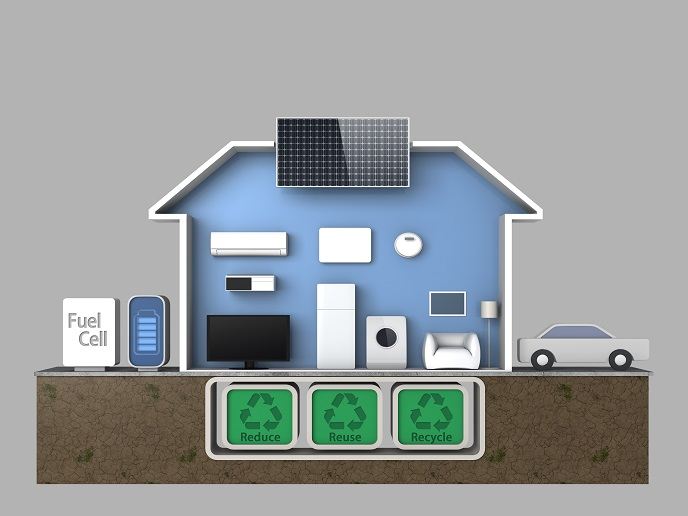

Per incrementare la produzione di celle a combustibile con membrana a scambio protonico (Proton-Exchange Membrane Fuel Cells, PEMFC) è necessario affrontare diverse sfide, tra cui una più elevata producibilità a costi minori dei componenti essenziali per i sistemi a celle a combustibile e maggiori quantità per soddisfare la domanda di mercato. Inoltre, vi è l’esigenza di automatizzare i test a fine linea (end of line, EOL) e di garantire la raccolta dei dati sulla tracciabilità e la qualità. I produttori di celle a combustibile per applicazioni mobili industriali, come le apparecchiature per la movimentazione dei materiali e i veicoli municipali, sono alla ricerca di soluzioni per superare queste strozzature. Il progetto INLINE(si apre in una nuova finestra), finanziato dall’UE, ha affrontato queste sfide riprogettando l’unità di alimentazione (media supply unit, MSU) e il dispositivo regolatore per la valvola della bombola della cella a combustibile. Entrambi i componenti sono attualmente di difficile fabbricazione e vengono percepiti come ostacoli all’efficienza del processo di produzione. Sulla base di queste nuove progettazioni, i membri del consorzio hanno pianificato una linea di produzione integrata avvalendosi di strumenti di simulazione che hanno consentito di valutare diverse configurazioni e strategie a flusso parziale in diversi scenari di produzione. Ciò ha compreso metodi per il controllo automatizzato della qualità al fine di migliorare i test a fine linea e garantire la tracciabilità dei componenti critici e una migliore scalabilità del processo di fabbricazione.

Nuove tecnologie

INLINE ha previsto tutti i processi di fabbricazione lungo la catena di distribuzione e ha creato un concetto di progettazione per l’unità di alimentazione. «Era obbligatorio individuare esattamente dove fossero le strozzature nei processi esistenti, per cui i miglioramenti apportati nell’ambito di INLINE hanno un impatto molto elevato», afferma Daniela Kirchberger, coordinatrice del progetto. I ricercatori hanno sviluppato diverse nuove tecnologie ideate appositamente per il processo di produzione delle celle a combustibile, tra cui uno strumento per simulare i processi di fabbricazione esistenti e l’integrazione dei componenti e dei processi di nuova concezione per le celle a combustibile. I partner del progetto hanno inoltre sviluppato un sensore endoscopico al fine di automatizzare il rilevamento di sbavature nei fori delle valvole delle bombole. «Un robot collaborativo sposta la valvola della bombola verso il sensore. Grazie a questo sistema si ottengono vantaggi quali minori tempi di ispezione (pari a soli 20 secondi per valvola), la diminuzione del tasso di scarto e, al contempo, un controllo della qualità completamente efficiente», spiega Kirchberger.

Molteplici vantaggi

Nel corso della fabbricazione della scatola di alimentazione, la stazione di assemblaggio assistito fornisce un supporto per i lavoratori basato su proiezioni. La parallelizzazione delle fasi di assemblaggio grazie al robot collaborativo ha portato al dimezzamento dei tempi necessari ad effettuare tali compiti, fornendo al contempo un controllo di qualità in linea per il loro svolgimento. Un sensore per telecamera intelligente assiste il lavoratore mediante un sistema a controreazione basato sulla luce nel corso dell’assemblaggio del pacco batteria del sistema a cella a combustibile. Il sensore impedisce al lavoratore di assemblare in modo scorretto le singole celle di batterie, incrementando la sicurezza dello stesso e accorciando il tempo di ciclo. Inoltre, i partner del progetto hanno integrato uno strumento di visualizzazione per la previsione in un software di test a fine linea dell’intero sistema a cella a combustibile. Secondo Kirchberger: «Il software prevede i valori dei vari sensori ed è in grado di avvisare il lavoratore sul possibile fallimento del test a fine linea. Qualora accadesse, il lavoratore può interrompere il test e ripristinare l’eventuale sensore guasto. Lo strumento funziona in tempo reale e può avvisare immediatamente il lavoratore nel caso si verifichi un problema». Il progetto INLINE fornisce una base eccellente per futuri miglioramenti nella produzione dei sistemi a celle a combustibile grazie alle tecnologie sviluppate, originando una qualità più elevata, un tempo di ciclo inferiore nelle fasi di assemblaggio e costi minori nella produzione dei sistemi a celle a combustibile. «Gli sviluppi sono stati effettuati lavorando sulla produzione di sistemi a celle a combustibile per carrelli elevatori; tuttavia, essi possono essere adattati per la fabbricazione di altre tipologie di sistemi analoghi utilizzati in automobili, treni e così via», conclude Kirchberger.