Ein verbesserter Herstellungsprozess ermöglicht die Hochskalierung der Brennstoffzellenproduktion

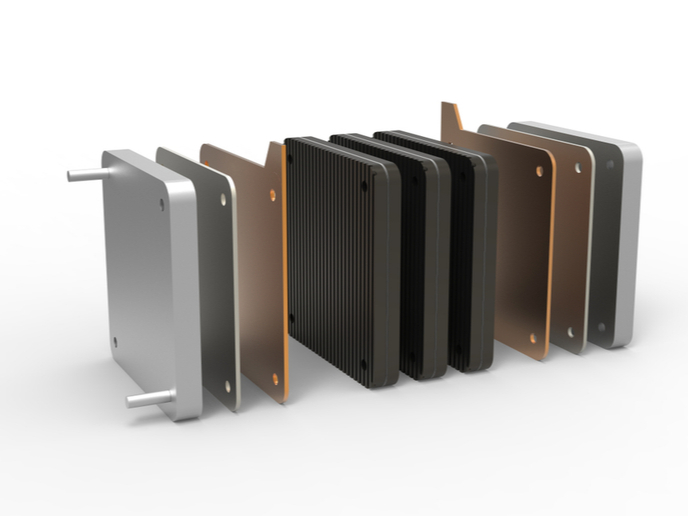

Die Intensivierung der Produktion von Protonenaustauschmembran-Brennstoffzellen ist mit diversen Herausforderungen verbunden, darunter eine bessere Herstellbarkeit wesentlicher Bauteile von Brennstoffzellensystemen bei gleichzeitiger Kostenreduzierung und die Steigerung der Produktionsmenge entsprechend der Marktnachfrage. Weitere Voraussetzungen sind automatisierte End-of-Line-Tests (EOL-Tests) sowie die Rückverfolgbarkeit und Qualitätsdatenerfassung. Hersteller von Brennstoffzellen für mobile Industrieanwendungen wie Materialumschlag und Kommunalfahrzeuge suchen nach Lösungen für diese Engpässe. Um eine solche Lösung zu bieten, hat das EU-finanzierte Projekt INLINE(öffnet in neuem Fenster) die Medienversorgungseinheit und den Tankventilregler der Brennstoffzelle von Grund auf neu konzipiert. Denn beide Bauteile sind in der Fertigung komplex und gelten als Engpässe im Produktionsprozess. Anhand dieser Neukonzeptionen planten die Mitglieder des Konsortiums eine integrierte Produktionslinie mit Simulationswerkzeugen, um die Bewertung von unterschiedlichen Entwürfen und Teilstromstrategien in unterschiedlichen Produktionsszenarien zu ermöglichen. Dazu gehörten beispielsweise verschiedene Methoden zur automatisierten Qualitätsüberprüfung, um den EOL-Test zu verbessern und die Rückverfolgbarkeit entscheidender Komponenten zu sichern, sowie Methoden, um die Skalierbarkeit des Herstellungsprozesses zu verbessern.

Neue Technologien

INLINE berücksichtigte alle Herstellungsprozesse entlang der Lieferkette und entwickelte ein Konstruktionskonzept für die Medienversorgungseinheit. „Entscheidend war dabei, genau zu wissen, wo die Engpässe in den bestehenden Prozessen überhaupt liegen, damit die von INLINE erzielten Verbesserungen auch die größtmögliche Wirkung zeigen“, sagt die Projektkoordinatorin Daniela Kirchberger. Die Forschenden entwickelten mehrere neue Technologien speziell für den Produktionsprozess von Brennstoffzellen. Dazu gehörte zum Beispiel ein Werkzeug zur Simulation der bestehenden Herstellungsprozesse und der Integration der neu entwickelten Brennstoffzellenkomponenten und Prozesse. Die Projektpartner entwickelten außerdem einen endoskopischen Sensor, um die Graterkennung in den Bohrlöchern der Tankventile zu automatisieren. „Ein Assistenzroboter bewegt das Tankventil zum Sensor. Die Vorteile des Systems liegen in der kurzen Prüfdauer von nur 20 Sekunden pro Ventil und einer niedrigeren Ausschussquote bei einer gleichzeitig lückenlosen Qualitätskontrolle“, erklärt Kirchberger.

Viele Vorteile

Eine Montageassistenzstation bietet den Arbeitskräften bei der Herstellung der „Powerbox“ projektionsbasierte Montageunterstützung. Die Parallelisierung der Montageschritte durch den Assistenzroboter reduzierte die Montagezeit um 50 %. Zudem ist bei allen Montageschritten eine Qualitätskontrolle integriert. Ein intelligenter Kamerasensor erleichtert den Arbeitskräften die Montage des Akkusatzes für das Brennstoffzellensystem durch ein lichtgestütztes Feedbacksystem. Der Sensor verhindert, dass die einzelnen Akkuzellen falsch zusammengesetzt werden. Das erhöht die Arbeitssicherheit und reduziert die Zykluszeit. Darüber hinaus integrierten die Projektpartner ein Prognosevisualisierungswerkzeug in die EOL-Test-Software des Brennstoffzellensystems. Kirchberger dazu: „Die Software prognostiziert die Werte der verschiedenen Sensoren und benachrichtigt die Arbeitskraft, ob der EOL-Test fehlschlägt. Die Arbeitskraft kann den Test dann anhalten und den möglicherweise fehlerhaften Sensor nachbessern. Das Werkzeug arbeitet in Echtzeit und meldet sofort, wenn ein Problem auftritt.“ Das INLINE-Projekt bietet eine ausgezeichnete Grundlage für weitere Verbesserungen in der Produktion von Brennstoffzellensystemen, da seine eigens entwickelten Technologien eine höhere Qualität, eine kürzere Zykluszeit bei den Montageschritten und die Kostensenkung bei der Produktion von Brennstoffzellensystemen ermöglichen. „Unsere Technologien waren auf die Produktion von Brennstoffzellensystemen für Gabelstapler ausgerichtet. Sie lassen sich aber auch für die Herstellung anderer Brennstoffzellensysteme anpassen, die zum Beispiel für Kraftfahrzeuge oder Züge verwendet werden“, resümiert Kirchberger abschließend.