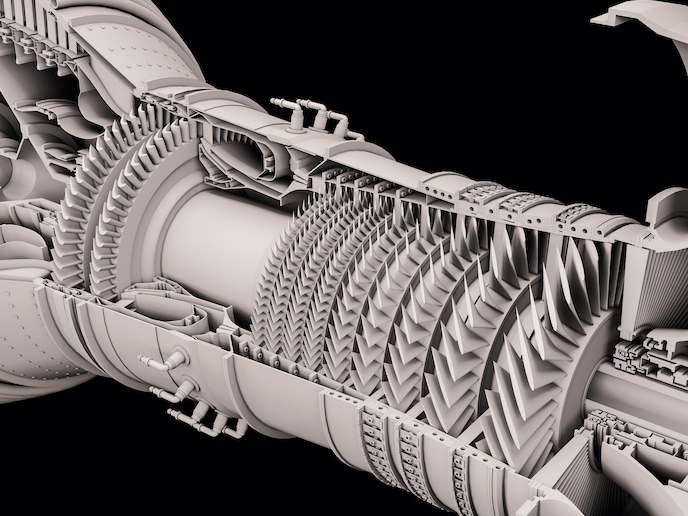

Laserlicht zeigt Verwirbelung von Gasen in Triebwerken

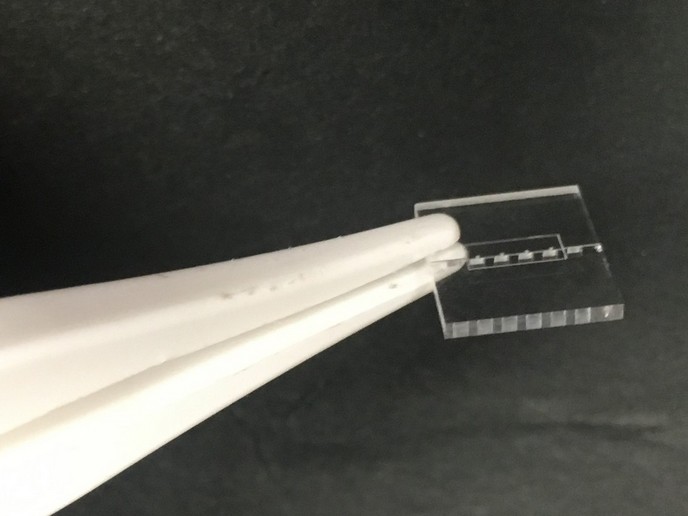

Die Umwandlung von Kraftstoff in mechanische Energie erfolgt in erster Linie mit Gasturbinen(öffnet in neuem Fenster), die überall von Kraftwerken bis hin zu Triebwerken eingesetzt werden. Ein gewöhnliches Triebwerk umfasst 16 Brennkammern mit einer Leistung von jeweils mehreren Megawatt. Das ist mehr als das 1 000-Fache der Leistung eines Gaskessels für den Hausgebrauch. Daher bedarf es einer sorgfältigen Konstruktion, so Yannis Hardalupas, Koordinator des Projekts 3DFlameGT: „Wir sprechen von einer sehr großen Wärmemenge, die innerhalb des geringen Volumens einer Brennkammer erzeugt wird. Wird also etwas falsch gemacht, kann die Brennkammer schmelzen.“ Ob eine Flamme in einer Brennkammer brennen kann, wird zum Teil durch die effektive Mischung von Brennstoff und Luft bestimmt – einer Eigenschaft, die durch die skalare Dissipationsrate der Strömung bestimmt wird. „Ist sie sehr hoch, kommt es zu einer schnellen Durchmischung und Reaktion. Ist sie jedoch zu hoch, kann die Reaktion nicht mithalten und die Flamme erlöscht“, erklärt Hardalupas. „Wir möchten herausfinden, wie die Rate in einer Brennkammer so optimiert werden kann, dass die Flamme stabilisiert wird.“ Hardalupas und sein Team am Imperial College London(öffnet in neuem Fenster) kombinierten ein Array aus vier Lasern, die parallele Lichtscheiben in ein Brennstoff-Luft-Gemisch abgaben, wodurch der Brennstoff fluoreszierte, um die skalare Dissipationsrate zu messen. Diese Fluoreszenzlichtmuster wurden durch eine Kamera festgehalten, woraufhin die dreidimensionale Struktur der Brennstoffverteilung mittels digitaler Verarbeitung rekonstruiert und die skalare Dissipationsrate extrahiert wurden. Es ist das erste Mal, dass die skalare Dissipationsrate gleichzeitig und in Echtzeit in drei Dimensionen gemessen wurde. Die neuen physikalischen Erkenntnisse werden die Annahmen von Berechnungsmodellen verbessern, die der Konstruktion von Brennkammern zugrunde liegen. Diese Informationen werden nicht nur der Konstruktion künftiger Gasturbinen dienen, sondern auch den Betrieb derjenigen optimieren, die bereits im Einsatz sind. „Brennkammern werden größtenteils semi-empirisch konstruiert. Bevor das richtige Design gefunden wurde, müssen viele Tests absolviert werden“, sagt Hardalupas. In Anbetracht der Tatsache, dass eine Stunde Triebwerkstest mehr als 10 000 EUR kostet und mehrere Tausend Teststunden notwendig sind, um eine neue Triebwerkskonstruktion zu finalisieren, können durch weniger Tests deutliche Kosteneinsparungen erzielt werden. Das Projekt wurde von der EU im Rahmen der Marie-Skłodowska-Curie-Maßnahmen(öffnet in neuem Fenster) gefördert. „Das Stipendium, das Irfan Mulla gewährt wurde, war extrem hilfreich, da für eine solche Forschung jemand mit viel Erfahrung benötigt wird“, so Hardalupas weiter. Mulla hat inzwischen eine Stelle am angesehenen Indian Institute of Technology Madras(öffnet in neuem Fenster) angenommen. In künftigen Forschungsarbeiten wird untersucht, wie die skalare Dissipationsrate in Brennkammern bei verschiedenen Brennstoffen gesteuert werden kann – eine dringliche Frage, da sich das Energieportfolio der Welt in Richtung synthetische Kraftstoffe, Biokraftstoffe und Wasserstoff verlagert. „Wie sich die skalare Dissipationsrate in Brennkammern verhält, die mit solchen Kraftstoffen betrieben werden, ist eine Herausforderung, die es anzugehen gilt. Denn nur so lassen sich CO2-neutrale Gasturbinen realisieren“, sagt Hardalupas. „Wasserstoffgas verbrennt schnell. Werden dabei Fehler gemacht, können die Wände der Brennkammer sehr schnell beschädigt werden.“