Innovative Energieerzeugung dank 3D-Druck

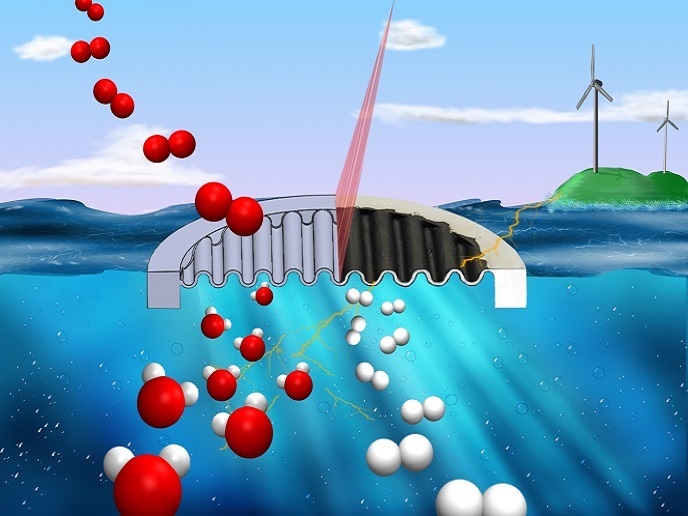

Das Projekt Cell3Ditor(öffnet in neuem Fenster) hat eine 3D-Druktechnologie für die industrielle Herstellung von Festoxid-Brennstoffzellen entwickelt, indem es in allen vier Produktionsphasen Innovationen einbrachte – in der Tintenformulierung, der Entwicklung des 3D-Druckers, der Keramikfestigung und der Systemintegration. Durch ein zweistufiges Verfahren, das einen einzelnen Druckschritt und einen Sinterprozess umfasst, ist dem leitenden Forschungsteam am katalonischen Institut für Energieforschung(öffnet in neuem Fenster) in Spanien mit seinen Partnereinrichtungen die Herstellung von Festoxid-Brennstoffzellen mit eingebetteter Strömungstechnik und Stromabnahme gelungen. Das produktorientierte Projekt hat zum Ziel, die Energie-, Material- und Montagekosten zu reduzieren und gleichzeitig das Design für die Herstellung zu vereinfachen sowie eine schnellere Markteinführungszeit zu erwirken.

Geringere Produktionsanforderungen und Energieverschwendung

Der größte Vorteil des 3D-Drucks ist, dass bei der Herstellung weniger Abfälle und ein geringerer Energieverbrauch anfallen. Folglich trägt Cell3Ditor auf der Herstellungsseite zu nachhaltigeren sauberen Technologien zur Energieerzeugung bei. Darüber hinaus können die Ergebnisse problemlos auf andere keramikbasierte Energiegeräte wie Feststoffbatterien, Elektrolyseure oder piezoelektrische Generatoren übertragen werden. „Wir konnten leistungsstarke und reproduzierbare Festoxid-Brennstoffzellen mit einem Gerät herstellen, das auf eine Tischplatte passt. Das beweist, dass der 3D-Druck eine Grundlagentechnologie für die Fertigung komplexer Geräte auf Keramikbasis ist und einen Paradigmenwechsel im Bereich der Energie darstellt“, erklärt Projektkoordinator Albert Tarancón.

3D-Druck: Gelegenheit und Herausforderung gleichermaßen

Komplexe Fertigungsprozesse gehen fast immer mit Herausforderungen einher. Beim Drucken der Werkstoffe traten mehrere Probleme auf, die mit der Adsorption des aushärtenden Lichts des 3D-Druckers zusammenhingen. Zur Lösung dieser Probleme nahm das Team Veränderungen an der Druckmaschine vor, die sie letztendlich robuster machten und auch ihre möglichen Einsatzbereiche ausweitete. Insgesamt gelang es Cell3Ditor, die Verfahren des 3D-Drucks an die einzigartigen Standards von Festoxid-Brennstoffzellen-Stapel anzupassen. „Unser Projekt hat die Anwendungsbereiche der 3D-Drucktechnologien zur Herstellung von Energiegeräten aus Keramik mit zunehmender Komplexität ausgeweitet. Die Einbindung neuer Formen, Funktionalitäten und unerforschter Konzepte stellt eine radikale neue Richtung für Innovationen im Bereich der Energie dar“, so Tarancón.

Ein Blick in die Zukunft der Fertigungstechnologien

Das Projekt kann als der Zuchtkeim für die Herstellung von Brennstoffzellen und Elektrolyseuren der nächsten Generation mithilfe von Geräten, die auf eine Tischplatte passen und einen geringen Kapitaleinsatz erfordern, verstanden werden. Es ist davon auszugehen, dass dies Einzelpersonen ermöglicht, Hightech-Unternehmen in der Branche für saubere Energietechnologien zu gründen. Das Team hat vor, diese neue Fertigungstechnologie zur Herstellung der nächsten Generation an Festoxid-Brennstoffzellen mit einer besseren Leistung und Beständigkeit einzusetzen, die auf der Umsetzung neuartiger, mit aktuellen Fertigungstechnologien unerreichbarer Konzepte beruhen. Tarancón bemerkt abschließend: „Die neuen Eigenschaften werden Festoxid-Brennstoffzellen neue Märkte wie die Mobilität oder den Transport eröffnen. Diese Märkte konnten bislang nicht erschlossen werden, da die Technologie von Natur aus bestimmten Beschränkungen unterlag, die nun aber durch die Herstellung komplexer Formen mit 3D-Druckverfahren überwunden werden können.“