Un posicionamiento en tiempo real para una fabricación más inteligente

Los proveedores, por ejemplo, los fabricantes de componentes para automóviles, trabajan con unos plazos increíblemente ajustados. Las piezas se fabrican al recibir los pedidos y a menudo es necesario modificar rápida y eficazmente las líneas de ensamblaje para producir piezas nuevas. «Los proveedores pueden ser responsables de miles de piezas y se pueden necesitar cambios cada media hora», explica el coordinador del proyecto SUNSTONE(se abrirá en una nueva ventana), Laszlo Jakab, de OMTLAB(se abrirá en una nueva ventana) (Hungría). «Suelen tener un plazo muy breve para lograr que todo salga bien». En consecuencia, las fábricas deben saber dónde se encuentran sus activos en cada momento, como las piezas de componentes, la maquinaria hecha a medida y el personal cualificado. Cualquier error o imprevisto, como un palé mal colocado o un cuello de botella en la producción, puede dar lugar a retrasos en los pedidos y demorar considerablemente la producción.

Sistemas de posicionamiento de interior

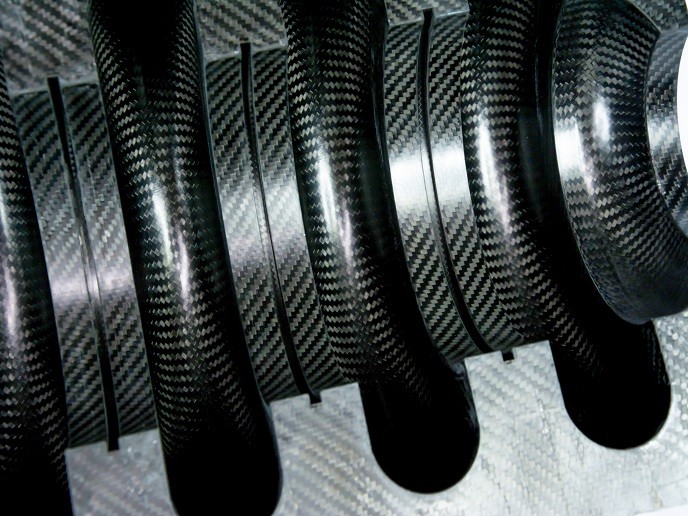

Para propiciar esa fabricación flexible, la pyme húngara OMTLAB comenzó a desarrollar un sistema de posicionamiento de interior hace unos siete años. En el exterior, los satélites pueden proporcionar servicios de posicionamiento cada vez más precisos y exactos. Sin embargo, no es tarea fácil en interiores. La tecnología creada por OMTLAB se basa en un sistema de localización en tiempo real(se abrirá en una nueva ventana). Consiste en «anclas» electrónicas que pueden detectar pulsos de banda ultraancha(se abrirá en una nueva ventana) (BUA) emitidos por etiquetas de BUA colocadas en los equipos o utilizadas por el personal. Estos pulsos se remiten a un servidor central que, a continuación, calcula de forma precisa las posiciones. Las anclas se pueden instalar sobre las líneas de ensamblaje, a modo de una constelación de satélites, para ofrecer una cobertura detallada. Otra ventaja es que los datos de posición recopilados pueden servir para mejorar la eficiencia operativa. Por ejemplo, los responsables de las líneas de ensamblaje pueden ver dónde hay posibles cuellos de botella o dónde se producen sistemáticamente retrasos. «Pusimos en marcha nuestro primer proyecto piloto hace cuatro años», añade Jakab. «Trabajamos extensamente con los usuarios finales para conseguir que el sistema fuese más robusto y fiable a la hora de suministrar posiciones exactas en tiempo real».

Ventajas tecnológicas para la fabricación

El proyecto SUNSTONE, financiado con fondos europeos, se propuso alcanzar la comercialización del prototipo de tecnología de la empresa. Para ello, aumentaron la escala de la producción con el objetivo de satisfacer las peticione de los usuarios finales y desarrollaron un plan de negocio viable. Además, construyeron la infraestructura de soporte y mantenimiento para los clientes. «Uno de los aspectos principales del proyecto consistió en lograr que nuestro producto fuese escalable», observa Jakab. «Por ejemplo, no podemos estar en todas partes para instalar la tecnología». Esta cuestión se abordó identificando socios fiables para la distribución internacional con el fin de llevar la tecnología a nuevas zonas. Entre los desafíos imprevistos, tuvieron que afrontar la pandemia de COVID-19, que produjo cierres y retrasos en las fábricas. Sin embargo, el equipo del proyecto fue capaz de alcanzar sus objetivos y de llevar la tecnología de la fase piloto a la explotación comercial.

Más allá de los proveedores de la industria automovilística

El proyecto ha tenido tal éxito que en la actualidad diversos proveedores que fabrican piezas para el sector de los automóviles ya utilizan la tecnología. «Comenzamos hace cuatro años con un prototipo piloto y ahora disponemos de diez instalaciones comerciales solo en Hungría», afirma Jakab. «Ahora estamos valorando una expansión por la región». Los pasos siguientes incluyen el desarrollo de una red paneuropea de socios para que la empresa pueda vender e instalar su tecnología de forma remota. La empresa está considerando las oportunidades en sectores diferentes del automovilístico. «Hemos identificado potencial en los ámbitos de la energía, la fabricación de componentes mecánicos y los centros de logística genéricos», señala Jakab.