Un positionnement en temps réel pour une fabrication plus intelligente

Les fournisseurs, notamment les fabricants de composants automobiles, travaillent dans des délais incroyablement serrés. Les pièces sont fabriquées sur commande, et les chaînes de montage doivent souvent être modifiées rapidement et efficacement pour produire de nouvelles pièces. «Les fournisseurs peuvent être responsables de milliers de pièces, et les changements peuvent se produire toutes les 30 minutes», explique Laszlo Jakab, coordinateur du projet SUNSTONE(s’ouvre dans une nouvelle fenêtre) chez OMTLAB(s’ouvre dans une nouvelle fenêtre), en Hongrie. «Ils ont souvent une fenêtre de temps très courte pour tout faire correctement.» Les usines ont donc besoin de savoir où se trouvent tous leurs actifs à tout moment. Ces actifs peuvent comprendre des pièces détachées, des machines sur mesure et du personnel qualifié. Toute erreur ou tout problème – une palette égarée ou un goulot d’étranglement dans la production par exemple – peut entraîner des retards dans les commandes et ralentir considérablement la production.

Des systèmes de positionnement intérieur

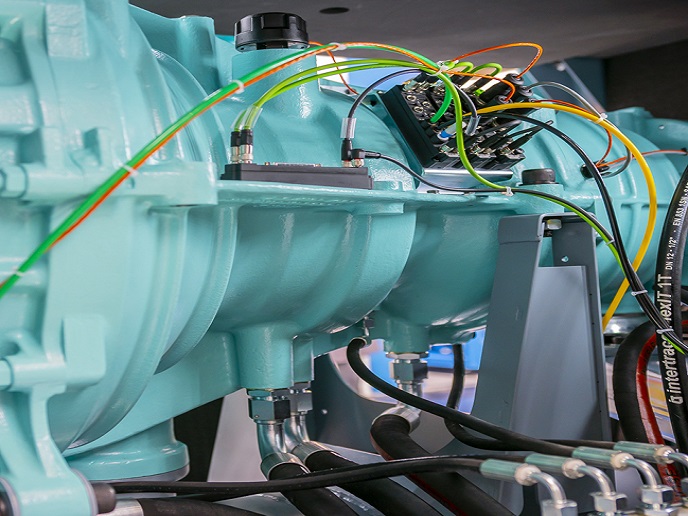

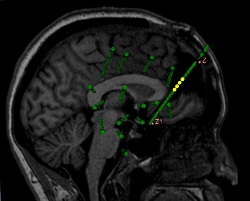

Pour permettre cette fabrication flexible, la PME hongroise OMTLAB a commencé à développer un système de positionnement intérieur il y a environ sept ans. À l’extérieur, les satellites peuvent fournir des services de positionnement de plus en plus précis et exacts. Ce n’est cependant pas si facile à réaliser en intérieur. La technologie mise au point par OMTLAB repose sur un système de localisation en temps réel(s’ouvre dans une nouvelle fenêtre). Il s’agit d’«ancres» électroniques qui détectent les impulsions ultra large bande(s’ouvre dans une nouvelle fenêtre) (ULB) émises par des étiquettes ULB placées sur les équipements ou portées par le personnel. Ces impulsions sont transmises à un serveur central, qui calcule ensuite les positions avec précision. Les ancres peuvent être installées au-dessus des chaînes de montage – un peu comme une constellation de satellites – pour fournir une couverture détaillée. Un autre avantage tient au fait que les données de position recueillies puissent être exploitées pour réaliser des gains d’efficacité opérationnelle. Par exemple, les responsables de la chaîne de montage peuvent voir où se trouvent les goulots d’étranglement potentiels ou les retards récurrents. «Nous avons lancé notre premier projet pilote il y a quatre ans», ajoute Laszlo Jakab. «Nous avons beaucoup travaillé avec les utilisateurs finaux pour rendre le système robuste et fiable, afin de fournir des positions exactes en temps réel.»

Des avantages technologiques pour l’industrie manufacturière

Le projet SUNSTONE, financé par l’UE, visait à commercialiser le prototype de la technologie de l’entreprise. Ce résultat a été obtenu en augmentant la production pour répondre aux demandes des utilisateurs finaux et en élaborant un plan d’affaires viable. Une infrastructure de maintenance et d’assistance pour les clients a également été mise en place. «L’un des principaux aspects du projet consistait à rendre notre produit évolutif», remarque Laszlo Jakab. «Il nous est par exemple impossible d’être partout pour installer la technologie.» Ce problème a été résolu en identifiant des partenaires de distribution internationaux viables, afin d’étendre la technologie à de nouvelles régions. Parmi les défis imprévus, citons la pandémie de COVID, qui a entraîné un certain nombre de fermetures d’usine et de retards. Néanmoins, l’équipe du projet a pu atteindre ses objectifs, à savoir faire passer la technologie de la phase pilote à l’exploitation commerciale.

Au-delà des fournisseurs automobiles

Le succès du projet signifie que la technologie est maintenant utilisée par un certain nombre de fournisseurs de la construction automobile. «Nous avons commencé il y a quatre ans avec un prototype pilote, et nous avons maintenant dix installations commerciales rien qu’en Hongrie», explique Laszlo Jakab. «Nous cherchons maintenant à nous développer dans toute la région.» Les prochaines étapes comprennent le développement d’un réseau de partenaires paneuropéen, afin que la société puisse vendre et installer sa technologie à distance. L’entreprise étudie également des opportunités au-delà des fournisseurs automobiles. «Nous avons identifié un potentiel dans les domaines de l’énergie, de la fabrication de composants mécaniques et des centres logistiques génériques», indique Laszlo Jakab.