Une famille pionnière de vitrimères pour les applications aérospatiales

L’introduction des composites dans l’industrie aérospatiale a eu un impact positif considérable. Les composites ont permis d’augmenter la résistance structurelle et d’améliorer la résistance à la chaleur, à la corrosion et aux chocs tout en réduisant le poids, la consommation de carburant et les émissions par rapport à leurs homologues métalliques. Les composites thermodurcissables conventionnels sont toujours le pilier des composants aérospatiaux. Leurs chaînes polymères réticulées leur confèrent d’excellentes propriétés mécaniques, thermiques et chimiques. Ils ne peuvent cependant pas être retraités après avoir été chauffés (leur structure est «fixée» pendant le cycle de chauffage et de refroidissement initial), ce qui limite leurs capacités de réparation et de recyclage. Les thermoplastiques, en revanche, présentent des capacités de retraitement, de réparation et de recyclage (3R). Ils sont de plus en plus présents dans les applications aérospatiales; cependant, les matières premières sont coûteuses et leur traitement requiert des températures élevées, ce qui implique un apport énergétique important. Le projet AIRPOXY(s’ouvre dans une nouvelle fenêtre), financé par l’UE, a concilié le meilleur des deux mondes dans une famille de composites thermodurcissables destinée au secteur aérospatial qui présente tous les avantages des thermoplastiques. Sa résine 3R durable pour les composites à base de fibres de carbone permettra de réduire les délais, les coûts et l’utilisation des ressources — un ciel plus vert se profile à l’horizon pour le secteur aérospatial européen.

Résine 3R: le vitrimère breveté pionnier déploie ses ailes

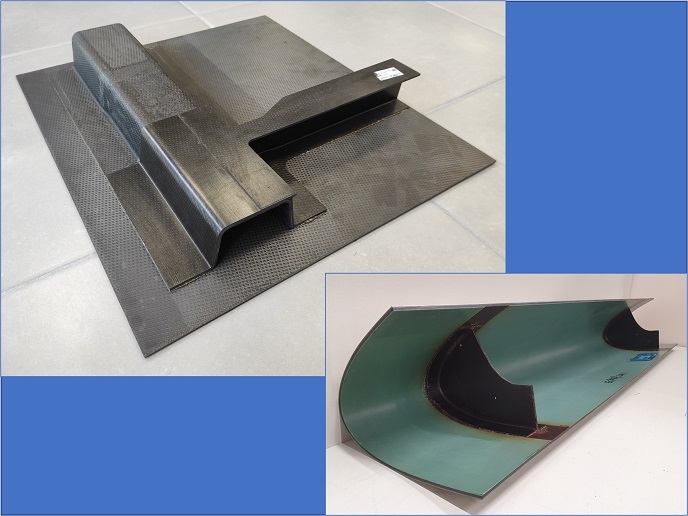

La résine 3R à base d’époxy brevetée d’AIRPOXY est un vitrimère, une classe de plastiques récemment découverte, dérivée de polymères thermodurcissables. Grâce à ses liaisons thermiquement activées et réversibles («dynamiques»), elle peut modifier sa topologie par des réactions rapides d’échange de liaisons tout en conservant intactes les structures et les propriétés des matériaux. Le coordinateur du projet CIDETEC(s’ouvre dans une nouvelle fenêtre) a, au cours de la dernière décennie, continuellement fait évoluer la résine 3R pour de nouvelles applications composites. Le consortium AIRPOXY a porté ces applications vers de nouveaux sommets, en répondant aux exigences extrêmement pointues du secteur aérospatial.

Vitrimères pour l’aérospatiale: réduire les coûts et les délais de production et de réparation

L’élargissement de l’application de la résine 3R brevetée au secteur aérospatial a nécessité le développement et l’application d’outils de simulation et de surveillance de la santé structurelle. AIRPOXY a abordé les technologies de transformation, notamment le thermoformage, le moulage par transfert de résine, le soudage et le collage, ainsi que la réparation. Selon la coordinatrice du projet, Nerea Markaide, de l’unité Polymères & Composites de CIDETEC: «La production de pièces à base de résine 3R par moulage par compression en continu se révèle sept fois plus rapide et environ 37 % moins coûteuse que l’utilisation d’un autoclave. Les réparations des composites en résine AIRPOXY peuvent être effectuées 95 % plus rapidement et à un coût bien moindre. À titre d’exemple, les délaminages peuvent être réparés en appliquant de la chaleur et une pression sur la zone endommagée sans avoir à la retirer et à la reconstruire comme c’est le cas avec les composites thermodurcissables.»

La résine 3R préserve de précieuses ressources

Les outils d’évaluation du cycle de vie ont démontré les avantages environnementaux évidents du remplacement de la résine époxy conventionnelle par la résine 3R pour la fabrication de composites en fibre de carbone. «La possibilité de remodelage ou de réparation par reformage ou remoulage diminue les défauts de production fatals et réduit considérablement les déchets. La recyclabilité via solvolyse(s’ouvre dans une nouvelle fenêtre) fournit une source rentable de fibres de carbone de haute qualité et de résine 3R destinées à être réutilisées. En outre, les procédés de soudage 3R et de réparation 3R réduisent considérablement l’utilisation d’énergie et de consommables», explique Nerea Markaide. Le secteur aérospatial exige des matériaux et des processus de plus en plus durables, ce qui entraîne une augmentation constante de la taille du marché des composites aérospatiaux, qui devrait atteindre près de 30 milliards EUR d’ici 2026. L’optimisation des propriétés de la résine 3R d’AIRPOXY afin de répondre aux spécifications de l’industrie aérospatiale(s’ouvre dans une nouvelle fenêtre) et le développement de procédures de thermoformage, de réparation et de soudage permettront au secteur d’atteindre ses ambitieux objectifs tout en renforçant la compétitivité de l’industrie aérospatiale européenne.