Una famiglia rivoluzionaria di vitrimeri al servizio di applicazioni aerospaziali

L’introduzione dei compositi nel settore aerospaziale ha sortito un impatto positivo notevole. I compositi, infatti, hanno migliorato sia la resistenza strutturale sia la resistenza al calore, alla corrosione e agli urti riducendo al contempo peso, consumo di carburante ed emissioni rispetto alle loro controparti in metallo. I compositi termoindurenti tradizionali costituiscono ancora un pilastro dei componenti aerospaziali. Ciò è riconducibile al fatto che le loro catene polimeriche reticolate infondono qualità meccaniche, termiche e chimiche straordinarie. Tuttavia, non si possono rilavorare dopo il riscaldamento poiché la loro struttura si «indurisce» durante il ciclo di riscaldamento e raffreddamento originale, limitandone così la riparabilità e la riciclabilità. Le termoplastiche, invece, si distinguono per la rilavorabilità, la riparabilità e la riciclabilità (3R) e stanno guadagnando terreno nell’ambito delle applicazioni aerospaziali. Ciononostante, le materie prime sono costose e la trasformazione richiede temperature elevate che si traducono in un forte consumo energetico. Il progetto AIRPOXY(si apre in una nuova finestra), finanziato dall’UE, ha messo a punto una soluzione che racchiude in sé il meglio dei due materiali, dando origine a una famiglia di compositi termoindurenti per l’industria aerospaziale che sfoggia tutti i vantaggi delle termoplastiche. La resina sostenibile all’insegna delle 3R per i compositi in fibra di carbonio contribuirà ad abbattere tempi, costi e l’utilizzo di risorse, facendo balenare all’orizzonte del settore aerospaziale europeo cieli dalle tinte verdi.

La resina 3R: il rivoluzionario vitrimero brevettato spicca il volo

La resina 3R a base epossidica brevettata da AIRPOXY è un vitrimero, ossia una classe di plastiche scoperta di recente derivata da polimeri termoindurenti. Grazie alla presenza di legami attivati termicamente e reversibili («dinamici»), è in grado di modificare la propria topologia tramite reazioni di scambio legami rapide pur mantenendo intatte le strutture e le proprietà materiali. Nell’arco dell’ultimo decennio, l’organizzazione coordinatrice del progetto, CIDETEC(si apre in una nuova finestra), si è dedicata all’evoluzione continua della resina 3R per nuove applicazioni dei compositi. Il consorzio AIRPOXY ha condotto queste applicazioni a nuove vette, soddisfacendo i requisiti estremamente severi del settore aerospaziale.

I vitrimeri per l’industria aerospaziale: come ridurre drasticamente tempi e costi di produzione e riparazione

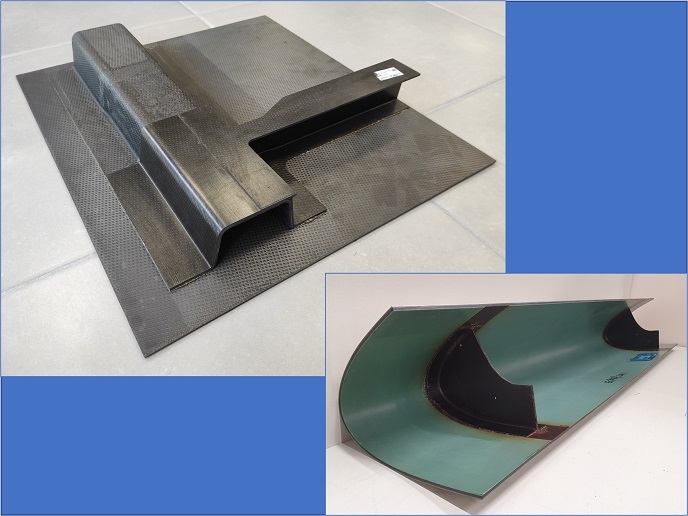

L’ampliamento dell’applicazione della resina 3R brevettata al settore aerospaziale ha implicato la necessità di sviluppare e adottare strumenti di simulazione e monitoraggio strutturale. AIRPOXY si è concentrato sulle tecnologie di trasformazione, tra cui termoformatura, stampaggio a trasferimento di resina, saldatura e fissaggio adesivo, così come sulla riparazione. Secondo la coordinatrice del progetto, Nerea Markaide, del reparto polimeri e compositi di CIDETEC: «La produzione delle parti in resina 3R tramite lo stampaggio per compressione continua si rivela sette volte più veloce e circa il 37 % più economica rispetto all’impiego di un’autoclave. Inoltre, le riparazioni dei compositi in resina di AIRPOXY possono essere effettuate il 95 % più velocemente e a costi nettamente inferiori; ad esempio, è possibile rimediare alle delaminazioni applicando calore e pressione sulla zona danneggiata senza dover rimuoverla o ricostruirla come nel caso dei compositi termoindurenti.»

La resina 3R come custode di risorse preziose

Gli strumenti di valutazione del ciclo di vita hanno dimostrato i vantaggi ambientali evidenti della sostituzione della resina epossidica tradizionale con la resina 3R in fase di produzione dei compositi in fibra di carbonio. «La rilavorabilità o la riparabilità mediante rimodellamento o ristampaggio allevia difetti di produzione pericolosi, riducendo notevolmente i rifiuti. La riciclabilità tramite solvolisi(si apre in una nuova finestra) fornisce una fonte economica di fibre di carbonio di alta qualità e resina 3R pronte da riutilizzare. Inoltre, i processi di saldatura e riparazione 3R attenuano considerevolmente l’utilizzo di energia e materiali di consumo», spiega Markaide. L’industria aerospaziale esige materiali e processi sempre più sostenibili, determinando l’aumento costante della dimensione del mercato dei compositi aerospaziali, che dovrebbe avvicinarsi ai 30 miliardi di euro nel 2026. L’ottimizzazione portata avanti da AIRPOXY delle proprietà della sua resina 3R al fine di soddisfare le specifiche del settore aerospaziale(si apre in una nuova finestra) e l’elaborazione di procedure di termoformatura, riparazione e saldatura permetteranno al settore di conseguire i suoi obiettivi ambiziosi, rafforzando al contempo la competitività dell’industria aerospaziale europea.