Eine bahnbrechende Familie von Vitrimeren für Anwendungen in der Luft- und Raumfahrt

Ihre Einführung in der Luft- und Raumfahrtindustrie hatte enorme positive Auswirkungen für diesen Industriebereich. Verbundwerkstoffe weisen eine erhöhte strukturelle Stärke auf sowie eine verbesserte Hitze-, Korrosions- und Stoßfestigkeit. Gleichzeitig kommen sie mit weniger Gewicht, Treibstoffverbrauch und Emissionen aus – im Vergleich zu ihren Gegenstücken aus Metall. Herkömmliche duroplastische Verbundwerkstoffe bilden nach wie vor die Hauptgrundlage von Luft- und Raumfahrtkomponenten. Ihre vernetzten Polymerketten verleihen ihnen hervorragende mechanische, thermische und chemische Eigenschaften. Allerdings können sie nach dem Erhitzen nicht wieder aufbereitet werden, denn ihre Struktur wird während des ursprünglichen Erhitzungs- und Abkühlungszyklus „verfestigt“: Die Möglichkeiten einer Reparatur oder Wiederverwertbarkeit werden entsprechend eingeschränkt, wohingegen sich Thermoplaste dadurch auszeichnen, dass sie weiterverarbeitet, repariert und recycelt (reprocessability, repairability and recyclability, „3R“) werden können. Sie sind in der Luft- und Raumfahrt auf dem Vormarsch, doch die Rohstoffe sind teuer und die Verarbeitung erfordert hohe Temperaturen, was mit einem erheblichen Energieaufwand einhergeht. Das EU-finanzierte Projekt AIRPOXY(öffnet in neuem Fenster) lieferte das Beste aus beiden Welten mit einer Familie von duroplastischen Verbundwerkstoffen für die Luft- und Raumfahrt, die alle Vorteile von Thermoplasten aufweist. Sein nachhaltiges 3R-Harz für Kohlefaserverbundwerkstoffe wird den Zeit-, Kosten- und Ressourcenverbrauch senken – die europäische Luft- und Raumfahrtindustrie bewegt sich auf einen grünen Horizont zu.

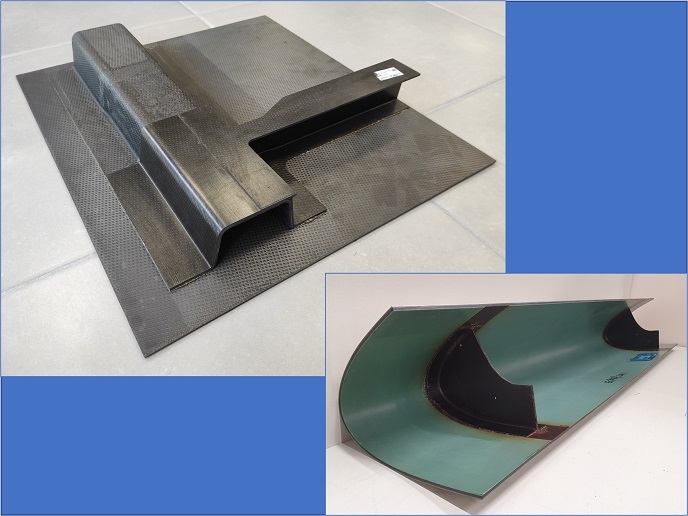

3R-Harz: das bahnbrechende patentierte Vitrimer breitet seine Flügel aus

Bei dem patentierten 3R-Harz auf Epoxidbasis von AIRPOXY handelt es sich um ein Vitrimer – eine erst kürzlich entdeckte Klasse von Kunststoffen, die von duroplastischen Polymeren abgeleitet sind. Dank ihrer thermisch aktivierten und reversiblen („dynamischen“) Bindungen können sie ihre Topologie durch schnelle Bindungsaustauschreaktionen verändern, während die Materialstrukturen und -eigenschaften intakt bleiben. Projektkoordinator CIDETEC(öffnet in neuem Fenster) hat mit dem 3R-Harz in den letzten zehn Jahren kontinuierlich an neuen Verbundwerkstoff-Anwendungen gearbeitet. Das AIRPOXY-Konsortium hat diese Anwendungen in neue Höhen befördert – nicht ohne die äußerst anspruchsvollen Anforderungen der Luft- und Raumfahrt im Gepäck.

Vitrimere für die Luft- und Raumfahrt: Kosten- und Zeitersparnis bei Produktion und Reparatur

Die Ausweitung der Anwendung dieses patentierten 3R-Harzes auf den Luft- und Raumfahrtsektor erforderte die Entwicklung und den Einsatz von Instrumenten für die Simulation und das „Structural Health Monitoring“. AIRPOXY befasste sich mit Verarbeitungstechnologien wie Thermoformung, Harztransferformung, Schweißen und Kleben sowie mit Reparaturtechniken. Projektkoordinatorin Nerea Markaide von der Abteilung Polymere und Verbundwerkstoffe bei CIDETEC merkt an: „Die Herstellung von Teilen auf 3R-Harzbasis durch kontinuierliches Formpressen ist im Vergleich zur Verwendung eines Autoklaven siebenmal schneller und etwa 37 % kostengünstiger. Bei Reparaturen an AIRPOXY-Harzverbundwerkstoffen können bis zu 95 % der Zeit sowie wesentliche Kosten einspart werden. So können beispielsweise Delaminationen durch Anwendung von Hitze und Druck auf die beschädigte Stelle repariert werden, ohne dass diese wie bei duroplastischen Verbundwerkstoffen entfernt und neu aufgebaut werden muss.“

3R-Harz schont wertvolle Ressourcen

Mithilfe von Lebenszyklusanalysen wurden eindeutige Umweltvorteile nachgewiesen, wenn bei der Herstellung von Kohlefaserverbundwerkstoffen herkömmliches Epoxidharz durch 3R-Harz ersetzt wird. „Die Möglichkeit der Wiederverarbeitung oder Reparatur durch Umformung oder Runderneuerung verringert fatale Produktionsfehler und reduziert den Abfall erheblich. Die Recycelbarkeit über Solvolyse(öffnet in neuem Fenster) bietet eine kostengünstige Quelle für hochwertige Kohlenstofffasern und 3R-Harz für die Wiederverwendung. Darüber hinaus ermöglichen die 3R-Schweiß- und 3R-Reparaturverfahren einen erheblich geringeren Verbrauch von Energie und Materialien“, erklärt Markaide. Der Luft- und Raumfahrtsektor verlangt nach immer nachhaltigeren Materialien und Prozessen, wodurch der Markt für Verbundwerkstoffe in der Luft- und Raumfahrt stetig wächst und bis 2026 voraussichtlich fast 30 Milliarden EUR erreichen wird. Die Optimierung der Eigenschaften von AIRPOXYs 3R-Harz gemäß den Spezifikationen der Luft- und Raumfahrtindustrie(öffnet in neuem Fenster) und die Entwicklung von Verfahren zum Thermoformen, Reparieren und Schweißen werden es dem Sektor ermöglichen, seine ehrgeizigen Ziele zu erreichen und gleichzeitig die Wettbewerbsfähigkeit der europäischen Luft- und Raumfahrtindustrie zu verbessern.