Les matériaux contenant de la fibre de verre pourraient trouver une nouvelle vie dans les appareils orthopédiques

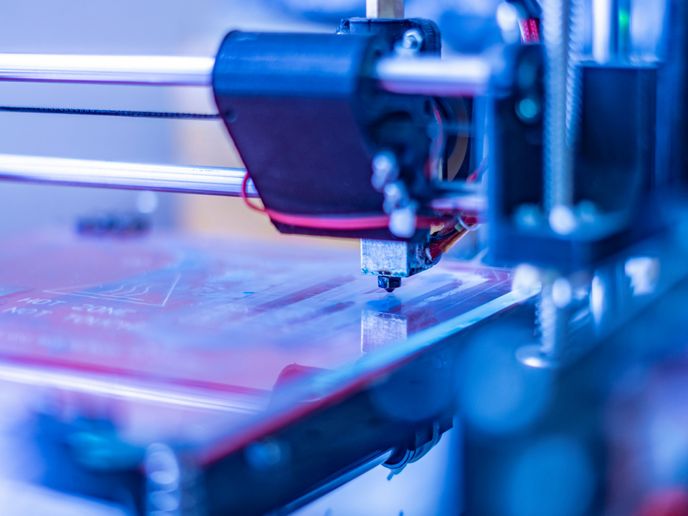

L’industrie des polymères renforcés par des fibres trouve son origine, il y a près d’un siècle, dans le développement de la fibre de verre, un composite de fibres de verre intégrées dans une matrice de résine polyester. Les premiers «whiskers» de carbone à haute performance ont été produits en 1958, ouvrant la voie à l’utilisation de fibres de carbone à très haute résistance dans les polymères renforcés par fibres de carbone (PRFC) de faible poids. Les PRFC sont aujourd’hui largement utilisés dans pratiquement toutes les industries, y compris les transports, l’aérospatiale, la construction, l’électronique et la biomédecine. La combinaison de leur résistance et de leur faible poids a permis de mettre en place des transports plus durables générant moins d’émissions. L’amélioration du recyclage et de la réutilisation des PRFC contribuera à l’économie circulaire de cet immense marché mondial à forte empreinte carbone. Le projet Repair3D(s’ouvre dans une nouvelle fenêtre), financé par l’UE, a contribué à répondre à ce besoin. Ses solutions avancées en matière de nanotechnologie et ses processus de fabrication additive (FA) permettront de produire des produits imprimés en 3D à haute valeur ajoutée et dotés de fonctionnalités avancées à partir de ressources recyclées, repoussant ainsi les limites de la production durable.

Recyclage des PRFC: défis et opportunités

Les composites tels que les PRFC sont difficiles à recycler en raison de leur structure et de leur composition hétérogènes. Les méthodes de recyclage actuelles utilisent souvent des produits chimiques agressifs qui détruisent les matériaux de la matrice en résine et endommagent les fibres de carbone. Si l’on ajoute à cela le coût élevé du recyclage, l’incitation commerciale à le faire est faible. Le marché des PRFC offre un potentiel de croissance significatif au-delà des secteurs conventionnels du transport et de la construction. L’abaissement du coût d’utilisation des PRFC grâce à un recyclage local économique et à l’intégration de propriétés de détection intelligente et d’autoréparation basées sur les nanotechnologies pour prolonger la durée de vie pourrait stimuler une innovation considérable de la part d’acteurs plus petits tels que les PME. Repair3D s’est efforcé de relever ce défi.

Caractérisation des filaments de carbone des PRFC récupérés

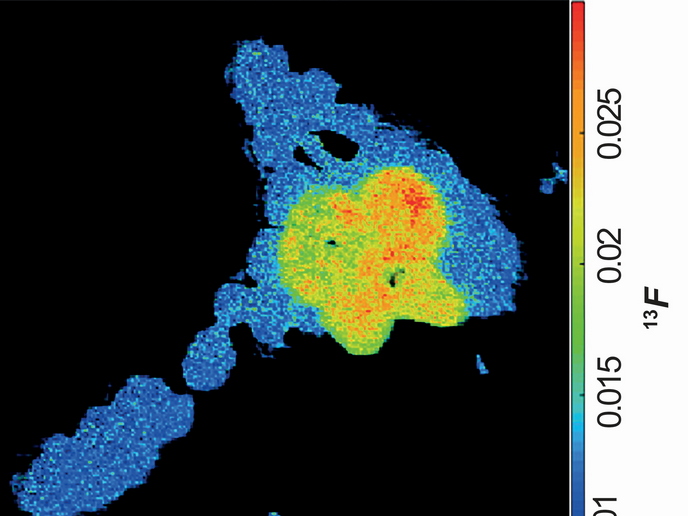

Repair3D a évalué les propriétés et l’aptitude à la transformation des filaments de carbone récupérés au cours de plusieurs cycles de recyclage. «Malgré la dégradation thermomécanique que subissent les polymères lors de la fusion et de la ré-extrusion, les filaments de carbone recyclés semblent répondre aux exigences de l’impression 3D à travers un certain nombre de processus de recyclage; l’ajout d’un matériau vierge améliore les propriétés mécaniques et la viscosité pour l’impression», déclare Isella Vicini, coordinatrice du projet, rattachée au Warrant Hub(s’ouvre dans une nouvelle fenêtre). En outre, les évaluations de la toxicité ont montré que les matériaux recyclés conviennent à des applications médicales.

Applications industrielles et démonstrateurs de produits

Après avoir réussi à récupérer et à imprimer en 3D des filaments de carbone à partir de PRFC, l’équipe s’est attelée à la conception d’un produit durable. Le consortium Repair3D a appliqué les principes de conception pour la FA, de conception pour le recyclage et de sécurité par la conception (en particulier pour les nanomatériaux utilisés pour soutenir les propriétés de détection intelligente et d’autoréparation). La production et les essais des démonstrateurs ont fait appel à des outils innovants produits par les partenaires. «Les matériaux développés à partir de PRFC recyclés ont été caractérisés mécaniquement, confirmant des performances appropriées pour une utilisation dans de nombreuses applications industrielles. À ce jour, le projet a permis de concevoir cinq démonstrateurs industriels et de produire avec succès un vase, des appareils orthopédiques personnalisés, la coque (couche extérieure solide) d’une chaussure de ski et des pièces automobiles», note Isella Vicini. Soutenant la transition numérique et écologique de l’UE, ainsi que la détection intelligente et l’autoréparation, le consortium a développé une stratégie d’Internet des objets, créant des étiquettes d’identification par radiofréquence pour chaque démonstrateur. Repair3D a fourni des nanotechnologies et des processus de FA qui permettront la récupération et la réutilisation de PRFC dans des produits innovants à haute valeur ajoutée dotés de propriétés avancées de détection intelligente et d’autoréparation. Cette démarche devrait créer de nouvelles opportunités commerciales tout en réduisant les déchets mis en décharge et l’empreinte carbone des nouveaux produits dans un éventail d’applications.