Materiały zawierające włókno szklane znajdują zastosowania w pomocniczych wyrobach ortopedycznych

Początki przemysłu polimerów wzmacnianych włóknami wiążą się z wynalezieniem włókna szklanego, czyli kompozytu włókien szkła osadzonych w żywicy poliestrowej. Miało to miejsce niemal sto lat temu. W 1958 roku powstały pierwsze „wąsy” węglowe charakteryzujące się doskonałymi osiągami, które pozwoliły na opracowanie niezwykle wytrzymałych włókien węglowych oraz ich zastosowanie w polimerach wzmacnianych włóknem węglowym (CFRP) charakteryzujących się bardzo niską masą. Tego rodzaju polimery są obecnie stosowane na szeroką skalę w niemal każdej gałęzi przemysłu, między innymi w transporcie, lotnictwie, budownictwie, elektronice i biomedycynie. Połączenie wytrzymałości i niskiej wagi pozwoliło na zmniejszenie emisyjności transportu oraz przyczyniło się do osiągnięcia lepszych parametrów środowiskowych. Usprawnienie procesów recyklingu i ponownego wykorzystania polimerów wzmacnianych włóknem węglowym pozwoli na rozwój założeń gospodarki o obiegu zamkniętym w ramach tego olbrzymiego globalnego sektora charakteryzującego się dużym śladem węglowym. Zespół finansowanego ze środków Unii Europejskiej projektu Repair3D(odnośnik otworzy się w nowym oknie) przyczynił się do realizacji tych potrzeb. Opracowane przez zespół zaawansowane rozwiązania nanotechnologiczne i procesy obróbki przyrostowej umożliwią wytwarzanie zaawansowanych produktów o wysokiej wartości dodanej w technologii druku 3D z surowców wtórnych, co stanowi nowy przełom w dziedzinie zrównoważonej produkcji.

Recykling polimerów wzmacnianych włóknem węglowym – wyzwania i możliwości

Kompozyty takie jak polimery wzmacniane włóknem węglowym nastręczają wielu problemów w zakresie recyklingu ze względu na ich niejednorodną strukturę i skład. Współcześnie wykorzystywane metody recyklingu często zakładają wykorzystanie silnie działających środków chemicznych, które niszczą żywicę, pozostawiając nieuszkodzone włókna węglowe. Biorąc przy tym pod uwagę wysoki koszt recyklingu, podmioty działające na rynku nie mają zbyt wielu zachęt do tego, by podejmować wysiłki w tym zakresie. Jednocześnie rynek polimerów wzmacnianych włóknem węglowym charakteryzuje się znaczącym potencjałem rozwoju, zwłaszcza w sektorach innych niż transport czy budownictwo. Obniżenie kosztów użytkowania tych polimerów dzięki ekonomicznym metodom recyklingu na szczeblu lokalnym oraz włączenie opartych na nanotechnologii rozwiązań w zakresie samoregeneracji oraz wykrywania uszkodzeń w celu przedłużenia żywotności może wpłynąć na innowacyjność mniejszych graczy, w szczególności firm z sektora małych i średnich przedsiębiorstw. Nad rozwiązaniem tego problemu pracuje zespół projektu Repair3D.

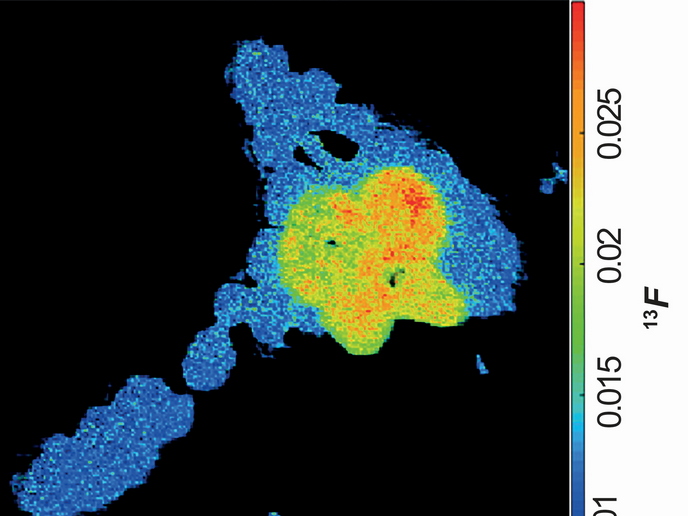

Charakteryzacja wtórnych włókien

W ramach projektu Repair3D badacze ocenili właściwości i możliwości przetwarzania odzyskanych włókien węglowych podczas wielu cykli recyklingu. „Pomimo termomechanicznej degradacji, jakiej ulegają polimery w procesie topienia i ponownego ekstrudowania, filamenty węglowe pochodzące z recyklingu wydają się spełniać wymagania technologii druku 3D pomimo przejścia wielu procesów recyklingu. Co więcej, dodanie pewnej ilości materiału pierwotnego poprawia właściwości mechaniczne i zwiększa lepkość materiału, co pozwala na usprawnienie druku”, twierdzi Isella Vicini, koordynatorka projektu z ramienia organizacji Warrant Hub(odnośnik otworzy się w nowym oknie). Badania toksyczności wykazały, że materiały z recyklingu nadają się do zastosowań medycznych.

Zastosowania przemysłowe i prototypy produktów

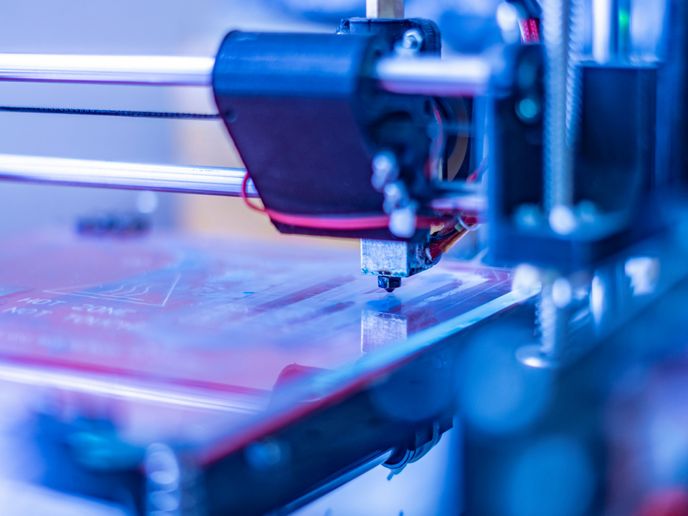

Po osiągnięciu sukcesu w odzyskiwaniu włókien węglowych z polimerów oraz skutecznym wykorzystaniu ich do druku 3D zespół przeszedł do projektowania zrównoważonego produktu. Konsorcjum Repair3D zastosowało zasady projektowania na potrzeby obróbki przyrostowej, uwzględniając potrzeby recyklingu i bezpieczeństwa na etapie projektowania – to ostatnie zagadnienie dotyczyło w szczególności nanomateriałów wykorzystanych w związku z samoregeneracją oraz wykrywaniem. Do produkcji i testowania prototypów badacze wykorzystali innowacyjne narzędzia opracowane przez partnerów. „Materiały uzyskane z przetworzonych polimerów zostały scharakteryzowane pod względem mechanicznym, co pozwoliło na potwierdzenie, że ich parametry umożliwiają wykorzystanie ich w szeregu zastosowań przemysłowych. Do tej pory w ramach projektu powstało pięć prototypów rozwiązań przemysłowych, wyprodukowano także wazon, spersonalizowane urządzenia ortopedyczne, skorupę (warstwę zewnętrzną) buta narciarskiego oraz części samochodowe”, wyjaśnia Vicini. W celu realizacji założeń unijnych strategii zielonej i cyfrowej transformacji, a także w celu wykorzystania inteligentnych czujników oraz właściwości samoregeneracji materiałów, konsorcjum opracowało strategię internetu rzeczy, tworząc znaczniki RFID dla każdego prototypu. Konsorcjum projektu Repair3D opracowało nanotechnologie i procesy obróbki przyrostowej, które umożliwią ponowne wykorzystanie polimerów wzmacnianych włóknem węglowym oraz ich materiałów do produkcji innowacyjnych wyrobów o wysokiej wartości dodanej, wyposażonych w zaawansowane inteligentne czujniki oraz możliwości samoregeneracji. Takie rozwiązanie stworzy nowe możliwości biznesowe przy jednoczesnym zmniejszeniu ilości odpadów na wysypiskach i ograniczeniu śladu węglowego nowych wyrobów na potrzeby wielu sektorów.