Werkstoffe mit Glasfaser könnten neue Anwendungen in orthopädischen Hilfsmitteln finden

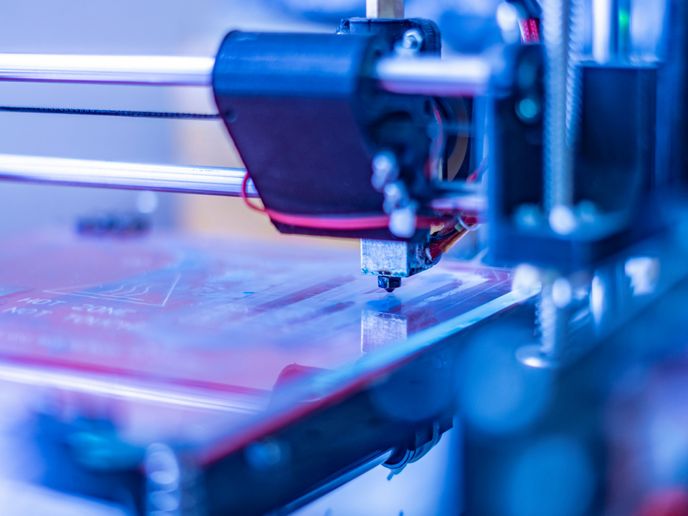

Die Industrie für faserverstärkte Polymere hat ihren Ursprung in der Entwicklung von glasfaserverstärktem Kunststoff, einem Verbundwerkstoff aus Glasfaser, das in eine Polyester-Harz-Matrix eingebettet wird, vor knapp einem Jahrhundert. 1958 wurden die ersten leistungsstarken Kohlenstofffaserkristalle erzeugt, was den Weg für die Anwendung höchst starker Kohlefasern in leichten kohlenstofffaserverstärkten Kunststoffen ebnete. Mittlerweile sind diese aus den meisten Industriezweigen nicht mehr wegzudenken, darunter Verkehr, Luft- und Raumfahrt, Bauwesen, Elektronik und Biomedizin. Durch ihre Stärke und ihr geringes Gewicht konnten die Emissionen für einen nachhaltigeren Verkehr gesenkt werden. Bessere Wiederverwertungs- und -verwendungsmöglichkeiten von kohlenstofffaserverstärkten Kunststoffen werden zu einer Kreislaufwirtschaft in diesem riesigen globalen Markt mit bedeutender CO2-Bilanz beitragen. Hier hat das EU-finanzierte Projekt Repair3D(öffnet in neuem Fenster) angesetzt. Durch die fortschrittlichen Nanotechnologie-Lösungen und Verfahren für die additive Fertigung wird die Herstellung von 3D-gedruckten Produkten mit hohem Mehrwert und fortschrittlichen Eigenschaften aus recycelten Ressourcen möglich. Das Projekt setzt so neue Maßstäbe für die nachhaltige Fertigung.

Recycling von kohlenstofffaserverstärkten Kunststoffen: Herausforderungen und Chancen

Verbundwerkstoffe wie kohlenstofffaserverstärkte Kunststoffe sind aufgrund ihrer heterogenen Struktur und Zusammensetzung schwierig wiederzuverwerten. Bei den derzeitigen Verfahren kommen meist aggressive Chemikalien zum Einsatz, welche die Matrix-Harz-Materialien zerstören und die Kohlefasern beschädigen. Beachtet man jetzt noch die hohen Recyclingkosten, besteht wenig kommerzieller Anreiz. Der Markt zeigt auch über den herkömmlichen Verkehr und den Bausektor hinaus deutliches Wachstumspotenzial. Wenn die Kosten für kohlenstofffaserverstärkte Kunststoffe durch das wirtschaftliche, lokale Recycling gesenkt und deren Lebensspanne durch die Integration von intelligenter Sensortechnologie auf Nanotechnologiebasis und Selbstheilungseigenschaften verlängert würde, könnte das zu einem Innovationsboom durch kleinere Beteiligte wie KMU führen. Mit Repair3D sollte diese Herausforderung überwunden werden.

Charakterisierung aufbereiteter kohlenstofffaserverstärkter Kunststoffe

Repair3D hat im Rahmen mehrere Aufbereitungszyklen die Eigenschaften und Verarbeitbarkeit der gewonnenen Kohlefasern bewertet. „Trotz der thermomechanischen Zersetzung der Polymere beim Einschmelzen und der erneuten Extrusion scheinen die Kohlefasern auch nach mehreren Aufbereitungszyklen den Anforderungen des 3D-Drucks zu entsprechen. Durch Zugabe von Rohmaterial können die mechanischen Eigenschaften und die Viskosität für den Druck verbessert werden“, berichtet die Projektkoordinatorin Isella Vicini vom Warrant Hub(öffnet in neuem Fenster). Toxizitätsbewertungen zeigten zudem, dass die aufbereiteten Materialien für medizinische Anwendungen geeignet sind.

Industrielle Anwendungen und Produktdemonstratoren

Nachdem also Kohlefasern aus CFKkohlenstofffaserverstärkten Kunststoffen erfolgreich für den 3D-Druck aufbereitet wurden, ging das Team zur Planung eines nachhaltigen Produkts über. Das Repair3D-Konsortium verfolgte Konstruktionsansätze aus der additiven Fertigung sowie die Ansätze „Design for Recycling“ und „Safety by Design“ (insbesondere für die Nanomaterialien mit intelligenter Sensortechnologie und Selbstheilungseigenschaften). Bei der Produktion und Prüfung der Demonstratoren kamen innovative Werkzeuge der Partner zum Einsatz. Die aus recyceltem kohlenstofffaserverstärkten Kunststoff erzeugten Materialien wurden mechanisch untersucht, wodurch das Leistungsniveau zur Anwendung in zahlreichen industriellen Anwendungen bestätigt wurde. Bisher konnten über das Projekt fünf industrielle Demonstratoren konstruiert werden. Es wurden auch erfolgreich eine Vase, personalisierte orthopädische Hilfsmittel, die harte Hülle eines Skistiefels sowie Automobilteile produziert“, merkt Vicini an. Zur Unterstützung des Übergang der EU zu einer digitalen und grünen Wirtschaft sowie zu intelligenter Sensortechnologie und Selbstheilungseigenschaften, hat das Konsortium eine Internet-der-Dinge-Strategie entwickelt und Radiofrequenz-Identifikationsetiketten für jeden Demonstrator erstellt. Repair3D hat Nanotechnologien und Verfahren der additiven Fertigung bereitgestellt, die eine Aufbereitung und Wiederverwendung von kohlenstofffaserverstärkten Kunststoffen in innovativen Produkten mit hohem Mehrwert und fortschrittlicher intelligenter Sensortechnologie und Selbstheilungseigenschaften ermöglichen. Das sollte neue Geschäftsmöglichkeiten eröffnen und gleichzeitig den Deponiemüll und die CO2-Bilanz neuer Produkte in zahlreichen Anwendungsgebieten reduzieren.