Los materiales que contienen fibra de vidrio podrían encontrar una nueva vida en los productos ortopédicos de apoyo

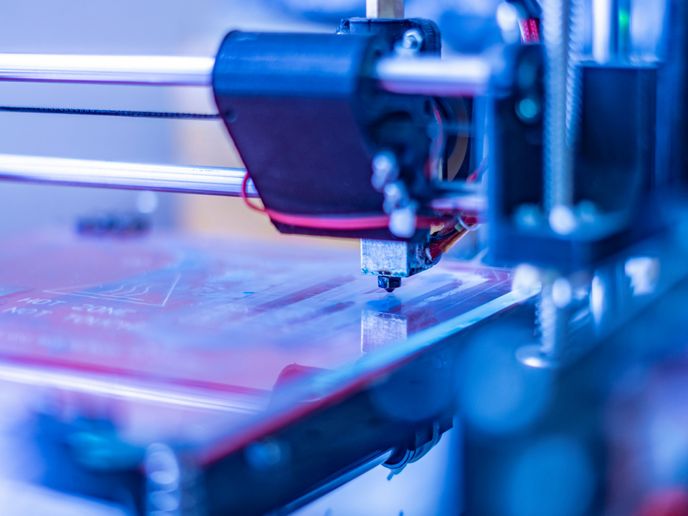

La industria de los polímeros reforzados con fibras tiene sus raíces en el desarrollo hace casi un siglo de la fibra de vidrio, un material compuesto de fibras de vidrio integradas en una matriz de resina de poliéster. En 1958 se produjeron las primeras fibras de carbono de alto rendimiento, que allanaron el camino para el uso de fibras de carbono de muy alta resistencia en polímeros reforzados con fibra de carbono (PRFC) de bajo peso. En la actualidad, los PRFC se utilizan mucho en casi todos los sectores, como el transporte, la industria aeroespacial, la construcción, la electrónica y la biomedicina. Su combinación de resistencia y bajo peso ha propiciado un transporte más sostenible y con menos emisiones. Mejorar el reciclaje y la reutilización de los PRFC contribuirá a una economía circular de este enorme mercado mundial con una gran huella de carbono. En el proyecto Repair3D(se abrirá en una nueva ventana), financiado con fondos europeos, se ha contribuido a satisfacer esta necesidad. Sus avanzadas soluciones nanotecnológicas y sus procesos de fabricación aditiva (FA) permitirán fabricar productos impresos en tres dimensiones (3D) de alto valor añadido y con funcionalidades avanzadas a partir de recursos reciclados, lo que ampliará los límites de la producción sostenible.

Reciclaje de los PRFC: retos y oportunidades

Los materiales compuestos como los PRFC son difíciles de reciclar debido a su estructura y composición heterogéneas. Los métodos de reciclaje actuales suelen utilizar productos químicos agresivos que destruyen los materiales de resina de la matriz y dañan las fibras de carbono en el proceso. Si a esto se añade el elevado coste del reciclaje, vemos que el incentivo comercial para reciclar es escaso. El mercado de los PRFC ofrece un importante potencial de crecimiento más allá de los sectores convencionales del transporte y la construcción. La reducción del coste de uso de los PRFC mediante un reciclaje económico y local, así como la integración de propiedades de detección inteligente y autorreparación basadas en la nanotecnología para prolongar su vida útil, podrían impulsar una enorme innovación por parte de agentes más pequeños, como las pymes. En Repair3D se ha trabajado para abordar este reto.

Caracterización de filamentos de carbono de PRFC recuperados

En Repair3D se evaluaron las propiedades y la procesabilidad de los filamentos de carbono recuperados durante múltiples ciclos de reciclaje. «A pesar de la degradación termomecánica que sufren los polímeros a través de la fusión y la reextrusión, los filamentos de carbono reciclados parecen cumplir los requisitos de la impresión 3D a través de una serie de procesos de reciclaje; añadir un poco de material virgen mejora las propiedades mecánicas y aumenta la viscosidad para la impresión», afirma la coordinadora del proyecto, Isella Vicini, de Warrant Hub(se abrirá en una nueva ventana). Además, las evaluaciones de toxicidad demostraron que los materiales reciclados son adecuados para aplicaciones médicas.

Aplicaciones industriales y demostradores de productos

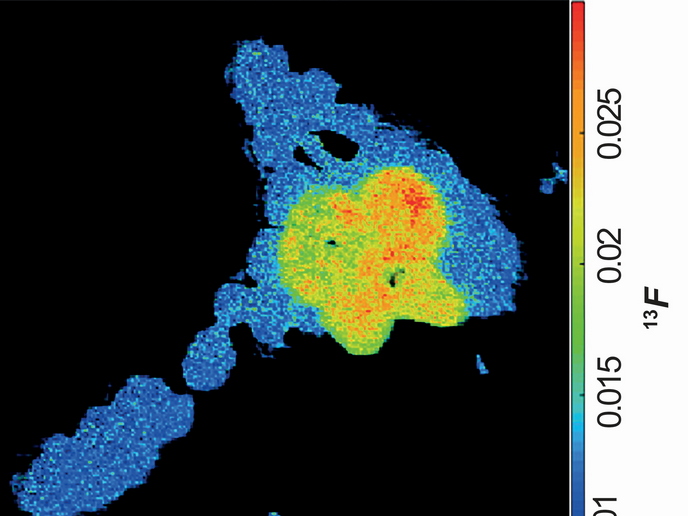

Una vez conseguida la recuperación e impresión 3D de filamentos de carbono a partir de PRFC, el equipo pasó a diseñar un producto sostenible. El consorcio Repair3D aplicó principios de diseño para FA, diseño para reciclaje y seguridad por diseño (especialmente para los nanomateriales utilizados para respaldar las propiedades de detección inteligente y autocuración). En la producción y las pruebas de los demostradores se emplearon herramientas innovadoras producidas por los socios. «Los materiales desarrollados a partir de PRFC reciclados se han caracterizado mecánicamente y se ha confirmado un rendimiento adecuado para su uso en numerosas aplicaciones industriales. Hasta la fecha, el equipo del proyecto ha diseñado cinco demostradores industriales y producido con éxito un jarrón, productos ortopédicos de apoyo personalizados, la carcasa (capa exterior sólida) de una bota de esquí y piezas de automoción», señala Vicini. En apoyo de la transición digital y ecológica de la Unión Europea, así como de la detección inteligente y la autorreparación, el consorcio ha desarrollado una estrategia de internet de las cosas y creado etiquetas de identificación por radiofrecuencia para cada demostrador. En Repair3D se han aportado nanotecnologías y procesos de FA que permitirán la recuperación y reutilización de PRFC en productos innovadores de alto valor añadido con propiedades avanzadas de detección inteligente y autorreparación. Esto debería crear nuevas oportunidades empresariales al tiempo que se reducen los residuos de los vertederos y la huella de carbono de los productos novedosos en diversas aplicaciones.