Ein neues Treibstoffsystem gestattet den Blick in die Zukunft der Hubschrauberkonstruktion

Luftfahrzeughersteller suchen ständig nach neuen Möglichkeiten, um die Betriebseffizienz zu steigern, ohne Sicherheit einzubüßen. Neu aufkommende Innovationen im Bereich der Treibstoffsysteme könnten beispielsweise eine entscheidende Rolle spielen, um Europas Spitzenposition in der Konstruktion von Hubschraubern der nächsten Generation zu sichern. In diesem Sinne verfolgte das EU-finanzierte Projekt STRONGCRAFT die Entwicklung eines neuen Treibstoffsystems, das die europäischen Anstrengungen zur Dekarbonisierung voranbringen und zur Steigerung der Sicherheit und industriellen Wettbewerbsfähigkeit beitragen könnte. „Das Treibstoffsystem ist zwar nicht das auffälligste Bauteil eines Hubschraubers, aber dafür von zentraler Bedeutung“, sagt Projektkoordinator Stephane Goujon von Safran Aerosystems(öffnet in neuem Fenster) in Frankreich. „Außerdem ist es nicht bloß eine passive Komponente: Die Verteilung des Treibstoffs muss konstant kalibriert werden, um den Schwerpunkt des Hubschraubers zu korrigieren.“

Treibstoffspeicher neu gedacht

Zu Beginn ermittelte STRONGCRAFT, welche Schlüsselkomponenten des Treibstoffsystems von Hubschraubern anders konstruiert und optimiert werden könnten. Dazu zählten etwa der Treibstoffspeicher, Entlüftungssysteme zur Entfernung von Luft vor der Betankung und Methoden, um den Treibstoff während des Flugs umzuverteilen. Untersucht wurden auch Messsysteme zur laufenden Überwachung des Tankstands und neue Methoden für eine möglichst schnelle und effiziente Wiederbetankung. „Wir entwarfen sieben Treibstoffblasen, die auf der Unterseite des Hubschraubers angebracht sind“, merkt Goujon an. „Sie sind in zwei Gruppen unterteilt, aus denen die beiden Flugtriebwerke gespeist werden.“ Diese Treibstoffblasen mit einer Kapazität von 2 000 Litern wurden speziell mit Bedacht darauf konstruiert, Leckagen zu verhindern. Möglich wurde das durch ein innovatives neues leichtes Beschichtungsmaterial. Es bietet zusätzlichen Schutz im Falle einer harten Landung oder eines Überschlags. „Das Konzept der Treibstoffanlage umfasst außerdem Schläuche, Leitungen, eine Pumpe und ein Entlüftungssystem – insgesamt ganze 600 Einzelteile“, fügt Goujon an. „Das System ist unheimlich komplex, weil so viele verschiedene Interaktionen stattfinden. Die Pumpe wird zum Beispiel für die Treibstoffverteilung benötigt, um den Schwerpunkt des Hubschraubers aufrechtzuerhalten.“

Innovative Treibstoffsystemkomponenten

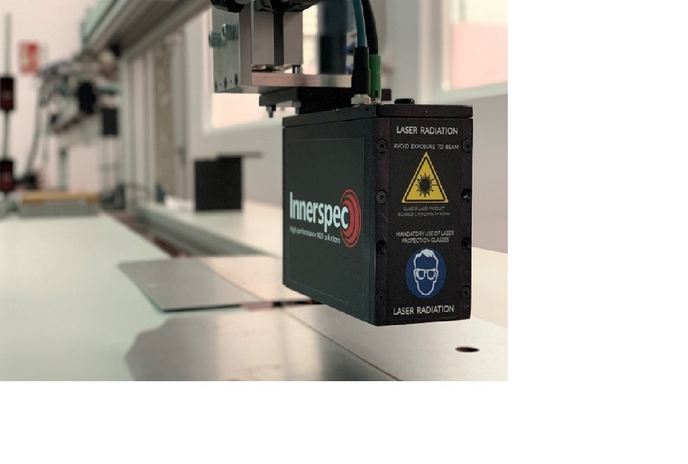

Der Konstruktionsprozess nahm insgesamt fast zwei Jahre in Anspruch und wurde in enger Zusammenarbeit mit Airbus(öffnet in neuem Fenster) und mehreren Zulieferpartnern durchgeführt. Mittels Simulationsaktivitäten konnte das Projektteam das Materialverhalten antizipieren und die Konstruktion optimieren, bevor das erste Prototypteil in Fertigung ging. Nach der Finalisierung der Konstruktion wurden die Bauteile zusammengebaut und Tests durchgeführt. „Das neue Design umfasste innovative Elemente wie ein optisches Messsystem, das einen optischen Sensor nutzt“, sagt Goujon. „Entwickelt wurde es von einer Partneruniversität. Anstelle von Metallteilen wurde ein leichtes Kunststoffmaterial aus einem 3D-Druckverfahren im Treibstoffsystem verbaut.“

Geringeres Hubschraubergewicht

Das Projekt konnte eine erhebliche Gewichtsreduzierung von 15 Prozent gegenüber anderen Treibstoffsystemen gemäß dem Stand der Technik erzielen. Der Schlüssel dazu war die von Grund auf neu ausgelegte Konstruktion des Treibstofftanks. Da durch das geringere Gewicht weniger Treibstoff verbraucht wird, könnten sich wesentliche Umweltvorteile ergeben. Es gelang dem Projekt außerdem, Lösungsmittel, die flüchtige organische Verbindungen freisetzen, durch eine emissionsfreie Alternative ersetzen. Das Projektteam blickt mit großer Zuversicht auf die potenziellen Vorteile dieser neuen Technologie, die Luftfahrzeuge künftig leichter und zugleich sicherer machen kann. „Die Zukunft ist sehr vielversprechend, denn das Gewicht ist ein ungemein kritischer Aspekt in der Luftfahrt“, sagt Goujon abschließend. „Mit dieser Innovation, und insbesondere dem dafür verwendeten neuen Leichtmaterial, ist ein gewaltiger Technologiesprung gelungen.“