Componenti automobilistici più leggeri grazie ai nanocompositi di alluminio

Per migliorare l’efficienza dei veicoli e rispettare le normative più severe, l’industria automobilistica deve ridurre il peso dei veicoli senza compromettere la resistenza o la sicurezza. I componenti tradizionali in acciaio, pur essendo robusti, contribuiscono pesantemente alla massa complessiva del veicolo. Questo ha portato a materiali alternativi come i compositi di alluminio, che integrano rinforzi nanometrici per ottenere rapporti superiori di resistenza/peso, stabilità termica e durata.

Commercializzazione di compositi e tecnologie avanzate

Il progetto FLAMINGo(si apre in una nuova finestra), finanziato dall’UE, è stato il pioniere dei nanocompositi a matrice metallica di alluminio (Al-MMnC), materiali avanzati che incorporano nanoparticelle di ceramica come il carburo di silicio (SiC) o il carburo di titanio (TiC) in una base di alluminio. «Questi compositi offrono un’eccezionale resistenza meccanica, pur mantenendo un peso ridotto. L’obiettivo è andare oltre gli esperimenti di laboratorio e rendere questi materiali pratici per le applicazioni del mondo reale», osserva il coordinatore del progetto Alvise Bianchin. «Fin dall’inizio, l’obiettivo non è stato quello di creare un materiale perfetto in un ambiente di laboratorio controllato, ma di produrre qualcosa che potesse essere realisticamente prodotto e perfettamente integrato nei processi di produzione automobilistica esistenti», aggiunge. Per raggiungere questo obiettivo, il team si è concentrato sulle tecnologie di formatura convenzionali per l’alluminio, come la colata in sabbia verde, la pressofusione a bassa pressione, la pressofusione ad alta pressione e la colata a freddo diretta, oltre all’estrusione: metodi collaudati ed economici che hanno rappresentato una piattaforma ideale per l’introduzione dei nuovi materiali.

Affrontare le sfide della distribuzione uniforme delle nanoparticelle

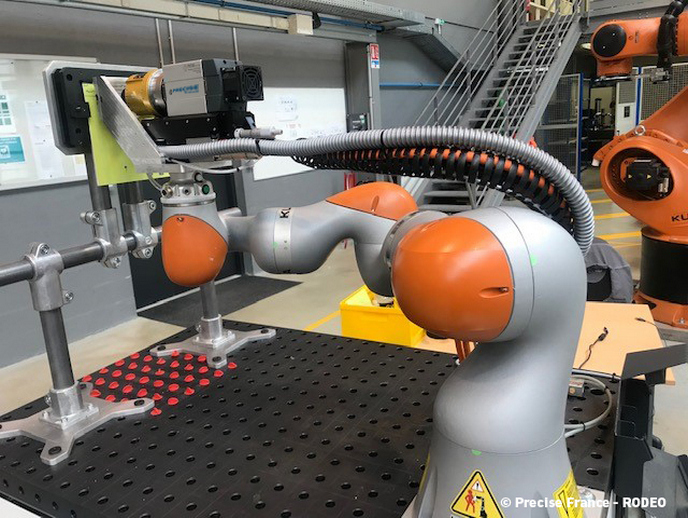

L’incorporazione di nanoparticelle come SiC e TiC nella matrice di alluminio ha posto delle sfide, in particolare lo sviluppo di soluzioni innovative per garantire che queste particelle fossero disperse in modo uniforme, senza sedimentare o agglomerarsi. A tal fine, i ricercatori hanno sviluppato metodi di miscelazione specializzati, perfezionando il design del girante(si apre in una nuova finestra) e studiando il comportamento del flusso per ottenere una distribuzione uniforme. Anche la simulazione ha svolto un ruolo fondamentale. Modellando la sedimentazione delle particelle in base alle dimensioni, alla densità e alle dinamiche del flusso di fusione, il team è riuscito a prevedere i tempi critici e a ottimizzare i parametri di lavorazione. In questo modo le nanoparticelle sono state distribuite uniformemente nella matrice. Una volta sviluppati i materiali, il team si è concentrato sulla progettazione dei componenti. Invece di replicare semplicemente in alluminio le parti originali in acciaio, hanno utilizzato l’analisi degli elementi finiti e l’ottimizzazione della topologia per riprogettarle. L’obiettivo era quello di adattare i componenti per sfruttare l’elevata rigidità e resistenza specifica degli Al-MMnC, assicurando al contempo che rimanessero economici e producibili. In definitiva, il team ha impiegato test non distruttivi, monitoraggio delle sollecitazioni e prove in scala reale sia in laboratorio che su veicoli reali. Questo includeva scansioni TC per rilevare i difetti di fusione e prove di carico statico e su strada per confermare le prestazioni meccaniche.

Trasformare i componenti in acciaio in alternative leggere

Utilizzando un veicolo utilitario elettrico come dimostratore, FLAMINGo si è concentrata sui componenti chiave che avrebbero beneficiato maggiormente della «leggerezza»: gli snodi dello sterzo, i supporti superiori dell’ammortizzatore posteriore e i profili del telaio posteriore. Originariamente realizzati in acciaio, questi componenti non potevano essere semplicemente sostituiti con nanocompositi in alluminio. I ricercatori li hanno invece riprogettati, adattando i processi di produzione e testando ogni aspetto. I loro sforzi hanno portato a componenti strutturalmente solidi e più leggeri che si sono integrati nei metodi di produzione esistenti. «Su scala di veicolo completo, queste modifiche hanno consentito una riduzione di peso del 2-3 %. Sebbene ciò possa sembrare modesto, applicando questo approccio a componenti simili in tutto il veicolo si potrebbe ottenere un risparmio di peso superiore al 12 %. A livello di componenti, abbiamo registrato riduzioni fino al 45 %: un risultato davvero significativo», sottolinea l’autore. Approfondite valutazioni di nanosicurezza non hanno evidenziato un aumento del rischio rispetto alle leghe di alluminio convenzionali. «Gli Al-MMnC rilasciano livelli simili di particelle disperse nell’aria durante la saldatura, la fresatura o il riciclaggio. Ciò garantisce che l’uso di questi materiali nelle applicazioni automobilistiche non introduce ulteriori problemi di nanosicurezza, creando fiducia nella loro adozione», conclude il ricercatore.