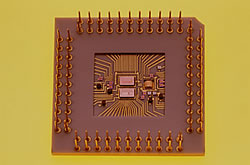

Hacia el grabado químico del silicio de máxima precisión

La rápida evolución de los sensores integrados en los circuitos impone cada vez más necesidades en las técnicas de su fabricación. Los elementos de detección se determinan normalmente después de la fabricación del circuito, permitiendo el uso de tecnologías de calidad, como CMOS, y la reducción del procesado de láminas exigido. Para satisfacer las necesidades de la industria de fabricación de MEMS, se ofrecen diversas técnicas e instrumentos. El grabado del silicio se usa normalmente para definir la estructura, y el grabado de precisión es más adecuado para el diseño de los componentes pequeños, prestando una atención especial a la verticalidad del perfil y a la suavidad de las paredes laterales. Estos métodos se suelen emplear en las aplicaciones de sistemas Micro-Opto-Electro-Mecánicos (MOEMS), como conmutadores de fibra óptica, visualizadores de proyección, sensores ópticos integrados, y sistemas de troquelado por grabado (cabezales de impresión de chorro de tinta). Aunque los procesos de grabado húmedo son rápidos y no resultan caros, son difíciles de utilizar en situaciones determinadas, como en la fabricación de micro boquillas para cabezales de impresión de chorro de tinta. Esto se debe principalmente a que presentan isotropía en el grabado y/o planos de vidrio como facetas dentro del silicio. Para superar estas deficiencias, el proyecto FUPUSET estudió la cinética y el mecanismo de la disolución química y electroquímica del silicio en un medio acuoso. Aprovechando los últimos avances en los instrumentos y los estudios sobre la química física de los electrodos semiconductores, el proyecto mejoró el acabado de la superficie de los componentes micro torneados. Esto se debió a la inclusión de un nuevo paso en el proceso que reduce la aspereza de la superficie sin deteriorar el índice anisótropo durante el grabado. Igualmente, también se mejoraron las proporciones anisótropas seleccionando adecuadamente los parámetros del diseño, como el potencial electroquímico, durante el grabado. Además, se descubrió que la proporción anisótropa y el acabado de superficie están inversamente relacionados. Según el producto final, tiene que existir un equilibrio entre estos dos parámetros durante el proceso de grabado anisótropo. No obstante, se pueden eliminar los efectos no deseados de una anisotropía fuerte, como la formación de micro pirámides, con ayuda de oxidantes al final del grabado, mejorando al mismo tiempo el acabado de superficie.