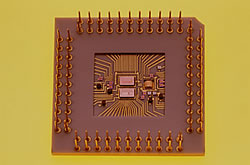

Arrivare allo stampaggio ultrapreciso del silicio

La rapida evoluzione di sensori integrati in chip ha imposto necessità in continua crescita nelle loro tecniche di fabbricazione. Gli elementi sensori sono di solito determinati dopo la fabbricazione del circuito, consentendo l'impiego di tecnologie standard come CMOS e la riduzione dell'elaborazione richiesta dei wafer. Per soddisfare i bisogni dell'industria dei MEMS, esiste una grande diversità di tecniche e strumenti. Lo stampaggio ad attacco chimico del silicio viene solitamente usato per la definizione precisa della struttura, in quanto risulta più adeguato per il disegno di piccoli componenti, con particolare attenzione alla verticalità del profilo ad alla regolarità dei fianchi. Questi metodi sono comunemente usati nelle applicazioni MOEMS (Micro-Opto-Electro-Mechanical Systems) – fibra ottica, interruttori, schermi di proiezione, sensori ottici integrati – e i sistemi di stampa per impressione a secco (testine di stampa a getto d'inchiostro). Sebbene i processi di stampaggio chimico a freddo siano rapidi ed economici, sono difficili da usare in situazioni specializzate, tra cui la fabbricazione di microugelli per testine di stampa a getto d'inchiostro. Questo avviene essenzialmente a causa dell'isotropia nello stampaggio e/o le faccette cristalline presenti nel silicio. Per ovviare a questi inconvenienti, il progetto FUPUSET ha studiato la cinetica e il meccanismo della dissoluzione chimica ed elettrochimica del silicio in ambiente acquoso. Avvalendosi dei recenti progressi nella strumentazione e degli studi sulla chimica-fisica degli elettrodi a semiconduttore, il progetto ha migliorato la finizione della superficie dei componenti microlavorati. A questo si è giunti mediante l'inclusione di una nuova fase nel processo, che riduce le irregolarità della superficie senza deteriorare il rapporto anisotropo durante lo stampaggio. Sono stati anche migliorati i rapporti anisotropi, grazie all'adeguata selezione dei parametri di disegno, come il potenziale elettrochimico durante lo stampaggio. Inoltre si è scoperto che finizione superficiale e rapporto anisotropo del silicio stampato sono inversamente correlati. A seconda del prodotto finale, si doveva giungere ad un compromesso tra questi due parametri durante il processo di stampaggio anisotropo. Tuttavia gli effetti indesiderati di una forte anisotropia, tra cui la formazione di microcuspidi, possono essere eliminati con l'aiuto di ossidanti al termine dello stampaggio, migliorando la finizione della superficie.