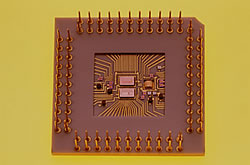

Vers une gravure ultra précise du silicium

L'évolution rapide des capteurs intégrés fait peser des exigences toujours plus grandes sur leurs techniques de fabrication. Les capteurs sont normalement déterminés après la fabrication des circuits, permettant ainsi l'utilisation de technologies standard telles que CMOS et la réduction du traitement des tranches. En vue de répondre aux besoins de l'industrie de fabrication de MEMS, toute une série de techniques et d'instruments sont proposés. La gravure du silicium est généralement utilisée pour la définition de la structure, la gravure de précision étant plus adaptée à la conception de composants de plus petite taille, puisqu'elle porte une attention particulière à la verticalité du profil et au lissage des flancs. Ces méthodes sont couramment utilisées dans les applications de systèmes microoptoélectromécaniques (MOEMS) (commutateurs à fibres optiques, écrans de projection, capteurs optiques intégrés, etc.) et de systèmes de gaufrage (têtes d'impression à jet d'encre). Bien que les procédures de gravure humide soient rapides et bon marché, elles sont difficiles à utiliser dans certaines situations particulières, telles la fabrication de microbuses pour des têtes d'impression à jet d'encre. En effet, ces procédures se caractérisent par une isotropie de la gravure et/ou utilisent des plans de cristal en tant que facettes dans le silicium. En vue de corriger ces défauts, le projet FUPUSET s'est penché sur la cinétique et le mécanisme de la dissolution chimique et électrochimique du silicium dans un environnement aqueux. Profitant des récentes découvertes en matière d'instrumentation et des études portant sur la chimie physique des électrodes des semi-conducteurs, le projet est parvenu à améliorer la finition de surface des composants micro-usinés. Cette amélioration est due à l'introduction d'une nouvelle étape de traitement qui réduit la rugosité de la surface sans détériorer le rapport anisotrope pendant la gravure. Par ailleurs, les rapports anisotropes ont également été améliorés grâce à la sélection pertinente de paramètres de conception, tels que le potentiel électrochimique pendant la gravure. Il est par ailleurs apparu que la finition de surface et le rapport anisotrope du silicium gravé étaient inversement proportionnels. En fonction de la destination du produit final, un compromis entre ces deux paramètres doit être trouvé pendant le processus de gravure anisotrope. Quoi qu'il en soit, les effets indésirables liés à une anisotropie élevée, dont la formation de micro-pyramides, peuvent être éliminés grâce à l'utilisation d'oxydants à la fin de la gravure, tout en améliorant la finition du surface.