Vers une amélioration de la maintenance des circuits de fluides aéronautiques

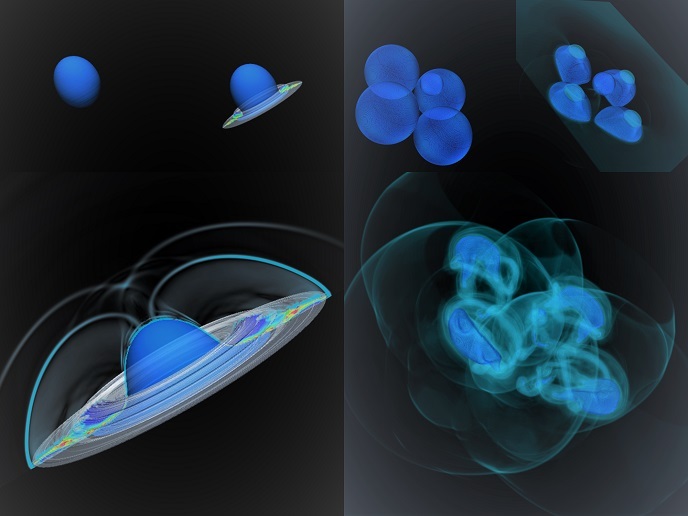

Dans les avions, les fluides hydrauliques et leurs systèmes de réglage sont la clé de la sécurité en vol. Le projet Superskysense («Smart maintenance of aviation hydraulic fluid using an onboard monitoring and reconditioning system») financé par l'UE s'est penché sur la conception d'un puissant système de maintenance automatisé pour les fluides hydrauliques dans l'aviation. Il a proposé un système embarqué autonome destiné à la surveillance et la régulation des circuits hydrauliques en fonction des besoins, afin de prolonger leur durée de service et prévenir tout endommagement dû à une dégradation du fluide. Le fluide hydraulique est connu pour avoir un comportement imprévisible, si bien qu'il doit être vérifié régulièrement, mais son analyse se révèle être difficile et onéreuse. C'est la raison pour laquelle il n'est vérifié qu'une fois par an, en général, ce qui laisse largement le temps aux problèmes de se développer. Le nouveau système réduirait les temps d'immobilisation, diminuerait l'impact environnemental, minimiserait les coûts et renforcerait la sécurité des circuits hydrauliques. Dans cette perspective, l'équipe du projet a conçu un système embarqué multi-sensoriel intelligent pour surveiller et analyser le fluide hydraulique. Elle a également étudié des moyens spécifiques de lutter contre la dégradation du fluide et prolonger indéfiniment son utilité. Superskysense a produit trois prototypes pour réaliser différents types d'analyse, notamment des tests de vibration et des tests d'endurance/de fatigue. Le système a passé avec succès les tests de vibration en résistant aux 5 000 cycles de pression et cycles électroniques auxquels il a été soumis. Il a également passé avec succès les tests d'endurance et de fatigue, révélant quelques problèmes mineurs qui pourraient être optimisés. Un test de fatigue fonctionnel a été réalisé sous différentes températures et s'est révélé positif, sauf concernant la capacité électrique, et les tests de remise en état n'ont pas été concluants. Le succès des tests et les légères modifications requises ont permis à la communauté de recherche aéronautique de se rapprocher de la fabrication d'un système de maintenance hydraulique plus perfectionné. Une fois exploitée, cette technologie impliquera des coûts de maintenance moindres et une meilleure sécurité aérienne.