Halbwarmschmieden spart Ressourcen

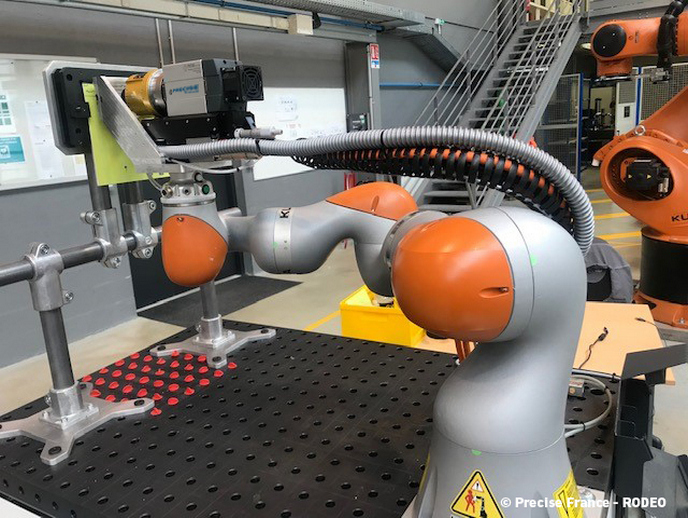

Hersteller von Metallteilen setzen auf Schmiedeverfahren zur Verformung eines Metallstücks zu einer festgelegten Form. Die Halbwarmumformung stellt aufgrund des geringeren Energiebedarfs und der Möglichkeit, qualitativ hochwertigere Werkstücke mit reduzierter Oberflächenrauhigkeit und in engeren Toleranzen zu fertigen, eine attraktive Alternative zu anderen Warmumformverfahren dar. Derzeit gibt es jedoch in Bezug auf die geometrische Komplexität der zu fertigenden Stücke noch Einschränkungen. Wissenschaftler starteten das von der EU geförderte Projekt 'Development of a variable warm forging process chain' (DEVAPRO), um die Flexibilität eines zuvor entwickelten Halbwarmschmiedeprozesses zu verbessern. Um noch bessere Werkstückeigenschaften zu erzielen, ersetzten sie Vergütungsstähle durch niedriglegierte Stähle. Sie integrierten einen Warmwalz-Vorformprozess, entweder Warmquerkeilwalzen oder Schmiedewalzen, um asymmetrische Geometrien zu fertigen, indem ein Metallknüppel durch ein Paar von Walzen mit unebener Öffnung geführt wird. Auch ein Induktionserwärmungsverfahren wurde integriert, um die gewalzten Knüppel erneut zu erwärmen und den Temperaturverlust während des Prozesses auszugleichen. Insgesamt dienten die Anpassungen der erhöhten Schmiedeleistung, der Verbesserung der Werkstückeigenschaften und der Erweiterung der Bandbreite an zu fertigenden Geometrien. Das Team konzentrierte sich auf Bauteile mit langen, flachen Geometrien. Man realisierte zwei Demonstrationsobjekte für das innovative Halbwarmschmiedeverfahren. Das erste war eine komplette Spurstangen-Schmiedeabfolge mit Warmquerkeilwalzen, einem variablen Induktionserwärmungssystem und Gesenkschmieden. Das zweite hatte die Form einer kompletten Pleuelstangen-Schmiedeabfolge unter Einsatz des Schmiedewalzensl als Vorformschritt. Die niedrigeren Temperaturen beim Halbwarmschmieden resultierten in einem geringeren spezifischen Energieeintrag und deutlich geringeren Wärmeverlusten und somit einem geringeren Energieverbrauch im Vergleich zum Halbwarmschmieden. Beim Halbwarmschmieden konnten außerdem wesentliche Materialeinsparungen (mehr als 50 %) erzielt werden, da die Zunderbildung viel geringer ausfällt. Eine Definition von Teilegruppen einschließlich einer Beschreibung der Unterscheidungsmerkmale wird es den Anwendern ermöglichen, die Kompatibilität des Halbwarmschmiedeprozesses mit anderen Teilen ähnlicher Form zu ermitteln. DEVAPRO ergänzte das Repertoire der durch die vielversprechenden Halbwarmschmiedeverfahren zu fertigenden Bauteile um lange, komplexe Teile mit asymmetrischen Massenverteilungen. Die im Vergleich zum konventionellen Warmumformen möglichen Energie- und Materialeinsparungen werden ein entscheidendes Lockmittel für die Metallteilehersteller, insbesondere die mit kleinen Losgrößen hantierenden kleinen und mittleren Unternehmen sein.