De nouveaux matériaux pour une production d'énergie efficace

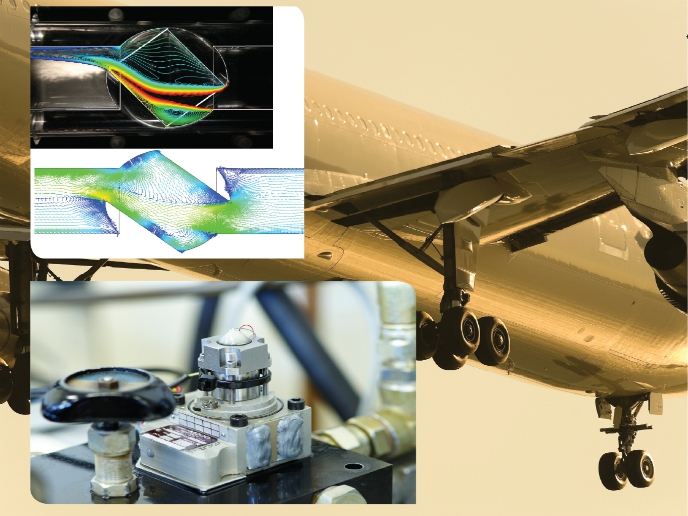

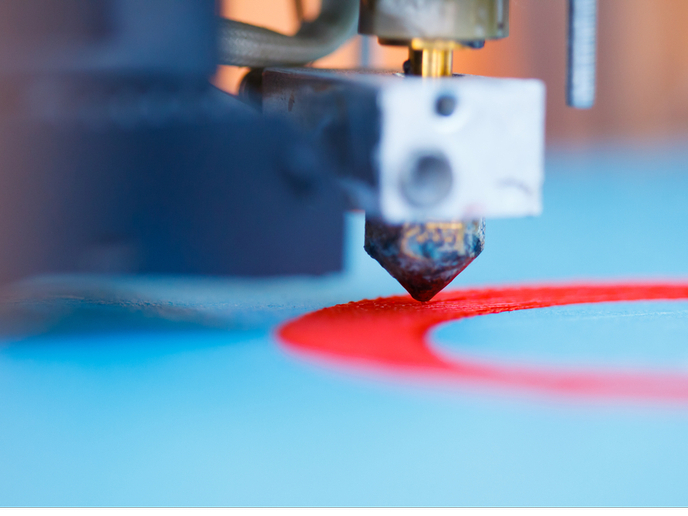

Les alliages renforcés par dispersion d'oxydes (RDO) montrent d'excellentes propriétés mécaniques et offrent une résistance à la corrosion à des températures dépassant les 1000 °C. Ces composés sont produits en alliant mécaniquement des poudres. Ils sont particulièrement bien adaptés à la production de courant. Toutefois, nombre d'aspects techniques et économiques constituent des barrières majeures à la fabrication de composants à base d'alliage RDO. D'un côté, le traitement des alliages RDO à l'aide du matériel actuellement disponible prend énormément de temps et n'est pas rentable. Les coûts de production sont donc très élevés. D'autre part, leur propriétés supérieures les rendent difficiles à réparer et à fabriquer avec les techniques d'usinage traditionnelles. Le projet OXIGEN(s’ouvre dans une nouvelle fenêtre), financé par l'UE, a réalisé des progrès remarquables sur tous les plans, depuis la mise au point de nouveaux matériaux RDO en poudre et de nouvelles techniques de production, jusqu'au développement de méthodes souples et efficaces pour la production de composants par fabrication additive à base de poudre. Les scientifiques ont finalement choisi d'intégrer des particules de RDO dans des matériaux d'alliage à base de nickel et d'aluminure de titane. L'ajout de particules à base d'yttria dans les poudres de tous les alliages sélectionnées a amélioré l'homogénéité et la distribution des particules d'oxyde après l'alliage mécanique. Pour fabriquer des échantillons de test destinés aux démonstrateurs, l'équipe a utilisé plusieurs méthodes différentes telles que la fusion sélective par laser, le dépôt métallique et le frittage laser. Il est intéressant de noter que certaines méthodes ont permis à l'équipe de doubler la résistance à la corrosion des matériaux et de diviser par deux le poids des pièces en réduisant la densité des matériaux (dans le cas de l'utilisation d'alliages titane-aluminium au lieu des actuels alliages d'acier à haute température). OXIGEN a fabriqué trois composants optimisés dotés de sondes intégrées pour les tests de performance et le suivi par les utilisateurs. L'objectif était d'augmenter de 30 % le rendement énergétique à des températures d'échappement supérieures à 615 °C. Le consortium comptait 11 organisations reconnues comme des leaders dans le développement de matériaux RDO, les technologies de production de poudre, le dépôt de couches métalliques et la fusion sélective par laser. Les nouveaux matériaux devraient permettre de réduire les transmissions nuisibles et une plus grande sécurité dans les centrales électriques.