Nuovi materiali per una generazione di energia efficiente

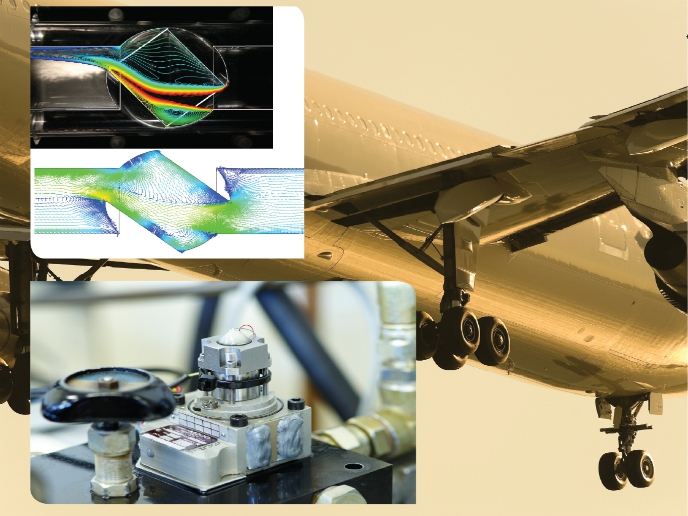

Le leghe rafforzate con dispersione di ossidi (oxide dispersion-strengthened, ODS) sono materiali che presentano buone proprietà meccaniche e resistenza alla corrosione a temperature superiori a 1 000 gradi Celsius. Queste leghe sono prodotte per alligazione meccanica di polveri e sono adatte per la produzione di energia. Per via di una serie di questioni economiche e tecniche, la produzione di componenti a partire da leghe ODS incontra notevoli ostacoli. Da un lato, la lavorazione delle leghe ODS con le attuali attrezzature di alligazione meccanica è dispendiosa in termini di tempo e inefficace, e determina quindi alti costi di produzione. Per di più, le loro proprietà superiori rendono difficile ripararle e fabbricarle utilizzando le tradizionali tecniche di lavorazione. Il progetto OXIGEN(si apre in una nuova finestra), finanziato dall’UE, ha compiuto degli eccellenti progressi su tutti i fronti – dallo sviluppo di nuovi materiali ODS in polvere e di tecniche di produzione allo sviluppo di metodi di produzione additiva flessibili ed efficienti basati sulla polvere per fabbricare componenti. Gli scienziati hanno alla fine scelto di inserire particelle di ODS in materiali basati su nichel e lega di alluminuro di titanio. L’aggiunta di particelle basate su ittrio nelle polveri di tutte le leghe scelte ha migliorato l’omogeneità e la distribuzione delle particelle di ossido dopo l’alligazione meccanica. Il team ha usato molti metodi differenti tra cui fusione laser selettiva, deposizione laser di metalli e sinterizzazione per fabbricare campioni di prova per i dimostratori. Certamente da notare, il team è riuscito a raddoppiare la resistenza alla corrosione del materiale con alcuni metodi, a dimezzare il peso delle parti grazie alla riduzione della densità del materiale (nel caso dell’utilizzo di leghe titanio-alluminio invece delle esistenti leghe in acciaio ad alte temperature). Il progetto OXIGEN ha prodotto tre componenti ottimizzati dotati di sensori incorporati per la verifica delle prestazioni e il monitoraggio da parte degli utenti finali. L’obiettivo era quello di aumentare l’efficienza del motore fino al 30 % con temperature di scarico superiori a 615 gradi Celsius. Il consorzio era formato da 11 organizzazioni che sono dei leader riconosciuti in campi quali sviluppo dei materiali ODS, tecnologie di produzione delle polveri, deposizione di strati metallici e processi di fusione laser selettiva. I nuovi materiali dovrebbero aiutare a ridurre le trasmissioni dannose e garantire maggiore sicurezza nelle centrali elettriche.