Neue Werkstoffe für effiziente Stromerzeugung

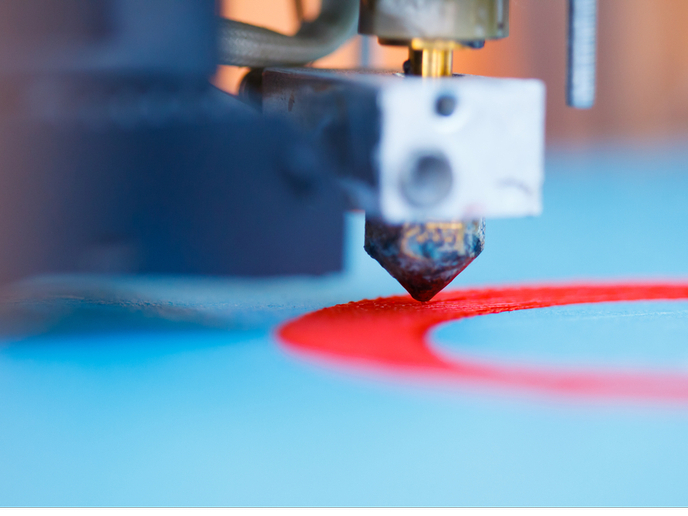

Oxiddispersionsgehärtete Superlegierungen (Oxide dispersion-strengthened, ODS) sind eine Klasse von Werkstoffen, die gute mechanische Eigenschaften und Korrosionsbeständigkeit bei Temperaturen über 1 000 Grad Celsius aufweisen. Legierungen dieser Art werden durch mechanisches Legieren von Pulvern hergestellt und eignen sich gut zur Stromerzeugung. Etliche ökonomische und technische Probleme stellen jedoch erhebliche Hemmnisse für die Fertigung von Komponenten aus ODS-Legierungen dar. Zum einen ist die Bearbeitung von ODS-Legierungen mit der gegenwärtig verfügbaren Ausrüstung zum mechanischen Legieren zeitaufwendig und ineffektiv, was hohe Produktionskosten nach sich zieht. Überdies ist es aufgrund der außergewöhnlichen Eigenschaften dieser Legierungen schwierig, sie mit traditionellen Zerspanungsverfahren zu reparieren und anzufertigen. Das von der EU finanzierte Projekt OXIGEN(öffnet in neuem Fenster) hat nun an allen Fronten ausgezeichnete Fortschritte zu verzeichnen – bei der Entwicklung neuer ODS-Pulvermaterialien und Fertigungsverfahren ebenso wie bei der Entwicklung flexibler und effizienter pulverbasierter Additivfertigungsrouten für die Fertigung von Bauteilen. Die Wissenschaftler entschieden sich im Endeffekt dafür, ODS-Partikel in nickelbasierte und Titanaluminid-Legierungsmaterialien einzuarbeiten. Die Zugabe von Partikeln auf Yttriumoxidbasis in die Pulver sämtlicher ausgewählten Legierungen verbesserte Homogenität und Verteilung der Oxidpartikel nach mechanischem Legieren. Zur Anfertigung von Probekörpern für Demonstratoren setzte das Team etliche verschiedene Verfahren einschließlich des selektiven Laserschmelzens, der Lasermetallabscheidung und Sinterung ein. Dem Team ist es gelungen, die Korrosionsbeständigkeit der Materialien mit einigen Verfahren zu verdoppeln und das Gewicht durch die Senkung der Materialdichte (im Fall der Titan-Aluminiumlegierungen anstelle von Hochtemperaturstahllegierungen) um ein zweifaches zu senken. OXIGEN stellte drei optimierte Komponenten mit eingebetteten Sensoren zur Prüfung der Funktionseigenschaften und Überwachung durch Endnutzer her. Ziel war es, einen Anstieg des Motorwirkungsgrads um bis zu 30 % bei Abgastemperaturen oberhalb von 615 Grad Celsius zu erreichen. Das Konsortium vereinte 11 Einrichtungen, die anerkannt führend in ODS-Materialentwicklung, Pulverherstellungstechnologien, Metallschichtabscheidung und selektiven Laserschmelzprozessen sind. Die neuen Werkstoffe sollen nun dazu beitragen, schädliche Transmissionen zu reduzieren und eine erhöhte Sicherheit in Kraftwerken zu gewährleisten.