Rivestimenti innovativi per il prolungamento della vita dei velivoli

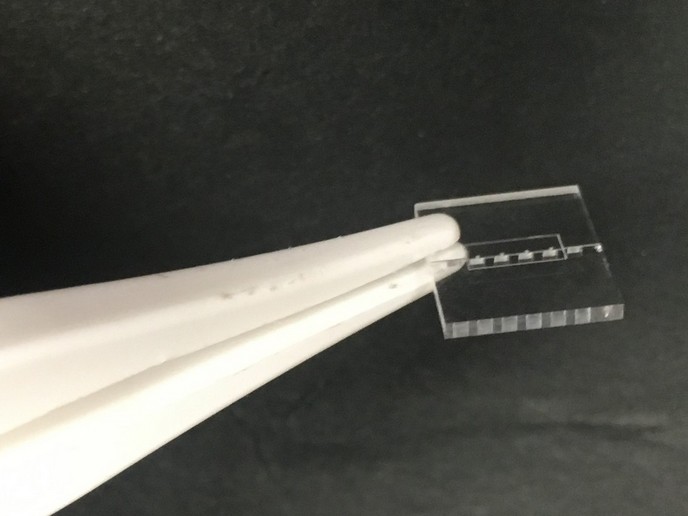

Nel metodo di deposizione dello spray a freddo, le particelle in forma di polvere vengono accelerate a velocità supersoniche in un getto di gas (elio) a temperature ben al di sotto del loro punto di fusione. Nell’ambito del progetto COLA(si apre in una nuova finestra) (Coaxially laser assisted cold spray), i ricercatori hanno utilizzato una variante della tecnica con spray a freddo, la quale elimina l’uso dell’elio, che è piuttosto costoso. Il metodo ha coinvolto l’utilizzo dell’irradiazione laser, la quale rende la superficie più morbida, facilitando così la deposizione delle particelle. Il team ha sviluppato due prototipi composti da testine spray omnidirezionali con una rete ad anello di diodi laser che può essere adattata a svariati sistemi di spray a freddo presenti in commercio. I laser sono stati disposti in modo coassiale intorno a degli ugelli per le polveri su misura, ottimizzati a livello di processi e intercambiabili. Gli elementi controllati dagli utenti hanno offerto geometrie dei fasci su misura per il riscaldamento dei substrati. Inoltre, una funzionalità incorporata di controllo della temperatura del substrato, con sensori termici multipli disposti in modo assiale, ha permesso agli scienziati di controllare la temperatura relativa alle superfici. Entrambi i sistemi laser assistiti con spray a freddo hanno prodotto densi rivestimenti di alta qualità, impedendo l’ossidazione dei componenti e la rottura per corrosione sotto tensione. La decisione di utilizzare azoto anziché elio ha reso il processo COLA più economico. Rispetto ad altri processi, il processo di deposizione con spray a freddo laser assistito ha inoltre offerto di più alti tassi di deposizione. Nello specifico, l’irradiazione del laser ha reso la deposizione della lega nichel-rame quattro volte più efficiente rispetto allo spray a freddo convenzionale. Inoltre il contenuto di porosità è diminuito fino allo 0,1 %, il contenuto di ossigeno è rimasto sotto lo 0,2 % e sono stati prodotti rivestimenti con valori di durezza dell’80 % superiori a quelli dei substrati. Le parti in acciaio rivestite di bronzo, con peso ridotto e più economiche, possono trovare impiego in una vasta gamma di settori. Questi includono le industrie chimiche, di dissalazione dell’acqua, l’architettura navale, la produzione di energia, i trasporti, il settore edile e quello del ferro o dell’acciaio. L’acciaio rivestito con lega di nichel è necessario per applicazioni che richiedono sia un alto grado di resistenza alla corrosione, quali batterie e componenti automobilistici, sia riparazioni duttili con basso livello di tensione di fusione, come per esempio la ghisa. Per quanto riguarda i velivoli, il processo di recente sviluppo dovrebbe generare un miglioramento nei componenti del motore, con un’elevata durata della vita stimata al fine di garantire la sicurezza dei passeggeri. Ad eccezione di nichel e rame, il processo COLA vanta grandi promesse per l’utilizzo con altri materiali.