Verbundkomponenten werden smart

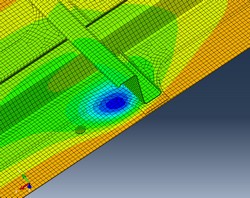

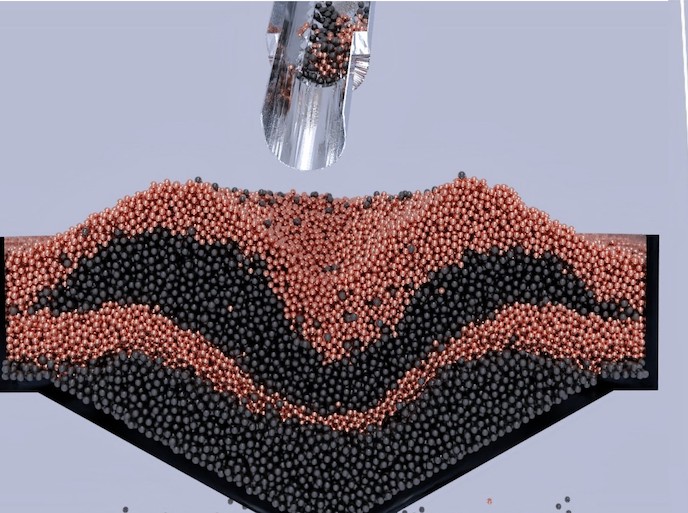

Heutige Verbundbauteile für Flugzeuge zeichnen sich durch innovative Designs und vielfältige Geometrie aus, die es schwierig machen, Anzeichen von Abnutzung oder tief verborgene Mängel zu erkennen. Die Luftfahrtindustrie hat daher den Wert von anspruchsvolleren SHM-Systemen erkannt, ebenso die innovativen Möglichkeiten, sie an solchen komplexen Verbundstrukturen einzusetzen. Obwohl die SHM-Technologie noch nicht ausgereift ist, führte die Forschung und Entwicklung zu vielen versprechenden Ergebnissen - teilweise, weil bestehende Technologie in SHM-Systeme integriert wurde. Ein Beispiel dafür ist die Arbeit des Projekts SCOPE (Self-sensing curved composite panel under operational load: Methodology platform for prediction of damage event). Die Forscher entwickelten innovative Methoden basierend auf verfügbaren Sensortechnologien. Insbesondere wurden zwei unterschiedliche Methoden für aktive und passive Sensorik für elastische Wellenausbreitung und elektromechanische Impedanz (EMI) übernommen. Geführte Ultraschallwellenausbreitung wurde zur Identifizierung von lokalen Schäden durch großflächige Inspektion und EMI vorgeschlagen. Vor SCOPE gab es eine Reihe von verfügbaren SHM-Technologien, aber die meisten Forschungen und Experimente wurden an einfachen Strukturen durchgeführt. Forscher erweiterten bestehenden Methoden - ursprünglich für flache Verbundplatten entwickelt - für gebogene Rumpfplatten. Die neuen Schadenserkennungsmethoden basieren auf dem Vergleich des aktuellen Zustands der Struktur mit einer Referenzstruktur ohne Beschädigung. Um Schäden durch äußere Einwirkungen genau schätzen zu können, muss man die Lage der Auswirkungen und die Kraftgröße kennen und den Schaden theoretisch vorhersagen können. Um die bestmögliche Schätzung zu erreichen, waren mehr als 100 Szenarien verschiedener Stoßkräfte an verschiedenen Orten zur Erzeugung von Meta-Modellen erforderlich. Die einmal erzeugten Meta-Modelle wurden implementiert, um die Schadenserkennung zu ermöglichen. Außerdem müssen die Sensoren auf dem Panel sorgfältig positioniert werden, um eine Beschädigung zuverlässig zu erkennen, bevor sie kritisch wird. Die Forscher wählten einen innovativen Ansatz auf der Grundlage der maximalen Flächendeckung, um das optimale Sensor-Layout zu finden und blinde Flecken zu minimieren. Auf diese Weise kann die Anzahl der Sensoren bei der Suche nach der höchsten Wahrscheinlichkeit der Schadenserkennung niedrig gehalten werden. Die Methoden von SCOPE wurden anhand von numerischen Daten sowie experimentellen Messungen zu Prüfstücken, Mono-Stringer und gebogenen Rumpfplatten validiert. Die Ergebnisse boten einen Ausgangspunkt für Empfehlungen für weitere Tests. Der erste Schritt zur Implementierung der entwickelten Methoden an tatsächlichen Flugzeugteile unter realen Lastbedingungen ist damit gemacht.