De meilleurs plastiques grâce à une technologie plus propre

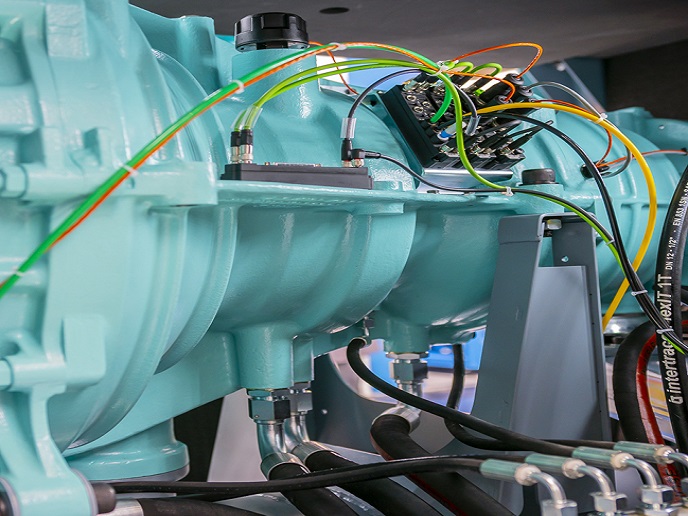

Une nouvelle technologie de catalyseur permettant de remplacer les matières premières à base de pétrole dans les polymères par des déchets de dioxyde de carbone et de produire ainsi des plastiques plus performants et moins chers est commercialisée dans le cadre du projet CO2Catalyst(s’ouvre dans une nouvelle fenêtre) (Pilot scale demonstration of novel CO2 co-polymerisation catalysts in the PU polyol market), financé par l’UE. «Notre technologie permet d’introduire du dioxyde de carbone dans la fabrication des polymères», déclare Jill Dearnaley, directrice des opérations chez Econic Technologies au Royaume-Uni, qui a reçu un financement de 2,49 millions d’euros de l’UE pour éprouver et commercialiser cette technologie. Le dioxyde de carbone est beaucoup moins cher que les matières premières à base de pétrole actuellement utilisées dans la fabrication des polymères. La technologie d’Econic permet de remplacer jusqu’à 50 % des matières premières à base de pétrole par des déchets ou du CO2 immédiatement disponible, c’est pourquoi «le potentiel économique est énorme», déclare Mme Dearnaley. L’utilisation du dioxyde de carbone présente également des avantages environnementaux, car elle permet de réduire de façon significative les émissions de gaz à effet de serre. «Incorporer une tonne de dioxyde de carbone dans la fabrication des polymères permet d’empêcher l’émission de deux tonnes de dioxyde de carbone supplémentaires», explique-t-elle. Selon les prévisions d’Econic, l’adoption de la technologie brevetée par 30 % du marché d’ici 2026 permettrait de réduire les émissions de CO2 de 3,5 millions de tonnes par an, soit l’équivalent du retrait de plus de deux millions de voitures de la circulation chaque année. Des propriétés améliorées D’autres technologies intégrant le dioxyde de carbone dans la fabrication des polymères ont été développées, mais la technologie brevetée CO2Catalyst d’Econic «est unique, car elle permet d’ajuster à volonté la quantité de dioxyde de carbone à incorporer au polymère», explique Mme Dearnaley. «Cela signifie que vous pouvez l’adapter aux propriétés des produits commerciaux finaux». Les polymères contenant des rejets de dioxyde de carbone peuvent intervenir dans la fabrication de différents produits à base de polyuréthane, comme les mousses rigides utilisées dans les panneaux muraux et les semelles de chaussures, les mousses souples utilisées dans les matelas, les élastomères utilisés dans les joints de fenêtre ou les revêtements de protection des planchers et des meubles. L’utilisation de dioxyde de carbone améliore également les propriétés des produits finis. La résistance au feu des mousses rigides utilisées dans l’isolation des bâtiments est meilleure et leurs émissions de fumée réduites en cas de combustion. Les revêtements sont plus robustes, résistent mieux aux changements de température, aux intempéries et à l’eau, et ils peuvent également résister à l’abrasion, protégeant ainsi le métal, le bois et les autres surfaces de l’usure. Une installation de démonstration pour promouvoir l’adoption auprès des clients Dans le cadre du projet CO2Catalyst, Econic a conçu et construit une installation de démonstration client à Runcorn, près de Liverpool. «Les clients potentiels peuvent visiter et observer le fonctionnement d’une usine qui ressemble à la leur, mais à une échelle réduite», déclare Mme Dearnaley. «Généralement, ce type de chimie nécessite des températures et des pressions de fonctionnement élevées, mais notre technologie fonctionne dans des conditions adaptées à l’industrie et peut ainsi être intégrée dans une installation existante». Les aspects de sécurité ont été primordiaux pendant la mise en place de l’installation de démonstration et de nombreux experts en sécurité ont participé à la conception, à la construction ainsi qu’à la gestion du site. «Trouver un site pour l’installation de démonstration s’est avéré un peu difficile, peu d’endroits étant adaptés pour traiter ce type de processus chimique», explique-t-elle. «Nos installations nous permettent réellement de commercialiser notre technologie et promouvoir son adoption par les clients, car ils peuvent constater de visu sa viabilité». Le projet se concentre actuellement sur l’adoption de la technologie des catalyseurs par l’industrie du polyuréthane qui représente un marché potentiel de 45 milliards d’euros. Des travaux sont également en cours pour son adoption dans d’autres industries du plastique.