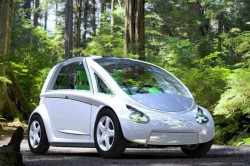

Los coches eléctricos dejarán paso a un modelo más limpio, verde, barato y ligero

Hay diferentes barreras técnicas, económicas y medioambientales en el camino hacia el despliegue completo de los vehículos eléctricos. Todos los coches se fabrican con un chasis estampado de acero. Por esta razón, es muy difícil reducir el peso del vehículo, principal traba para los vehículos eléctricos. Las líneas de fabricación están extremadamente automatizadas, lo cual supone un gran gasto de capital y menos oportunidades de empleo. Por último, el proceso de fabricación de coches tiene un impacto medioambiental enorme en cada fase del ciclo de vida. El proyecto SOFTCAR, financiado con fondos europeos, introdujo una arquitectura de vehículos que ofrece la menor huella ecológica posible, además de los mismos niveles de seguridad y rendimiento que otros vehículos eléctricos. «Gracias al uso masivo de biopolímeros y materiales compuestos avanzados, pudimos reducir considerablemente el peso de los vehículos y la complejidad sin comprometer la seguridad», comenta el doctor Françoise Vuille, presidente de SOFTCAR Ltd. Los socios del proyecto lograron demostrar que es posible fabricar un vehículo de cuatro ruedas y bajo peso que respete el rendimiento técnico y de seguridad de los vehículos eléctricos convencionales. Constataron la viabilidad de la nueva arquitectura de los vehículos y del proceso de fabricación basado en el moldeo rotacional avanzado para las piezas de bioplástico de la carrocería. Asimismo, el equipo demostró la capacidad de la arquitectura y los materiales innovadores para satisfacer las estrictas normas de las pruebas de choque. Un rendimiento atractivo y una propuesta de valor medioambiental «El proyecto representa un cambio de paradigma en la concepción y la fabricación de coches», señala el doctor Vuille. Esto se debe a los materiales sostenibles, la revolucionaria arquitectura y la fabricación de vanguardia. SOFTCAR maximiza el uso de bioplásticos y de materiales compuestos avanzados reciclables. La gran cantidad de materiales avanzados es responsable de la reducción de las piezas y del peso. Pesa dos veces y media menos que un coche convencional. La carrocería está compuesta por cinco piezas de un solo material. De hecho, el vehículo consta de 1 800 piezas, en comparación con las 40 000 de los vehículos eléctricos tradicionales. Esto debería reducir los costes de producción en aproximadamente un 40 %. Gracias a un proceso avanzado de moldeo rotacional, las piezas biopoliméricas pueden producirse en veinte minutos. Las piezas estructurales se basan en materiales compuestos fabricados siguiendo el método convencional para termoplásticos reforzados con fibra de vidrio. «La versatilidad y flexibilidad de nuestra plataforma ofrece un nuevo valor al cliente», añade el doctor Vuille. La plataforma de fabricación de SOFTCAR permite producir una gran variedad de modelos de coche en series pequeñas y mantener la competitividad económica. La carrocería se puede sustituir en treinta minutos, por lo que los clientes tienen la opción de cambiar la forma y el color de su coche para seguir las tendencias de las diferentes temporadas. Además, la plataforma se adapta muy bien a flotas y vehículos autónomos. Los propietarios de flotas pueden cubrir sus necesidades encargando la fabricación de algunos cientos de vehículos. La arquitectura y el tren de transmisión son perfectamente compatibles con los requisitos de fabricación de vehículos autónomos. El vehículo SOFTCAR se completó en 2018. El consorcio tiene previsto fabricar veinte vehículos en 2019 y pasar a la fase de producción en 2020. El doctor Vuille concluye: «Gracias a la arquitectura pionera y al planteamiento de diseño ecológico de SOFTCAR, se fabricará una nueva generación de vehículos eléctricos con unos costes de producción inusitadamente bajos, una huella medioambiental reducida y un menor gasto de capital. Nuestro objetivo final es vender licencias de producción en todo el mundo».

Palabras clave

SOFTCAR, coche, vehículo eléctrico, vehículo, materiales compuestos, peso del vehículo, arquitectura del vehículo, biopolímero, huella medioambiental