Z drogi, samochody elektryczne! Nadjeżdża bardziej ekologiczny, tańszy i lżejszy model

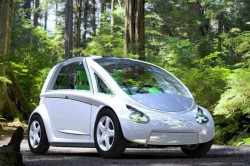

Na drodze do pełnego rozpowszechnienia samochodów elektrycznych stoi wiele przeszkód technicznych, gospodarczych i środowiskowych. Wszystkie samochody produkowane są na podwoziu z prasowanej stali, co sprawia, że obniżenie ciężaru pojazdu, który jest głównym problemem samochodów elektrycznych, jest bardzo trudne. Linie produkcyjne są wysoce zautomatyzowane, co przekłada się na znaczne nakłady inwestycyjne i niewiele miejsc pracy. Dodatkowo proces produkcji samochodu ma ogromny wpływ na środowisko w każdej fazie cyklu życia. W ramach finansowanego przez UE projektu SOFTCAR zaprezentowano architekturę pojazdu, która nie tylko oferuje najmniejszy możliwy ślad ekologiczny, ale także zapewnia taki sam poziom bezpieczeństwa i wydajności jak inne samochody elektryczne. „Dzięki masowemu wykorzystaniu biopolimerów i zaawansowanych materiałów kompozytowych jesteśmy w stanie znacznie obniżyć wagę i złożoność konstrukcji pojazdu bez obniżenia poziomu bezpieczeństwa”, mówi dr Francois Vuille, prezes firmy SOFTCAR Ltd. Partnerom projektu udało się udowodnić, że możliwa jest produkcja czterokołowych, lekkich samochodów, które spełniają normy techniczne i standardy bezpieczeństwa konwencjonalnych samochodów elektrycznych. Partnerzy wykazali wykonalność zarówno nowatorskiej architektury pojazdu, jak i procesu produkcyjnego opartego na zaawansowanym formowaniu rotacyjnym części z bioplastiku. Udowodnili też, że innowacyjne materiały i architektura są w stanie spełnić rygorystyczne normy testów zderzeniowych. Atrakcyjna propozycja pod względem kosztowym i środowiskowym „Projekt reprezentuje zmianę paradygmatu w projektowaniu i produkcji samochodów”, zauważa dr Vuille. Umożliwiają to: zrównoważone materiały, przełomowa architektura i nowatorski proces produkcyjny. SOFTCAR maksymalizuje wykorzystanie bioplastików i zaawansowanych materiałów kompozytowych nadających się do recyklingu. Duża ilość zaawansowanych materiałów jest odpowiedzialna za zmniejszenie liczby części i wagi pojazdu, który waży dwa i pół razy mniej niż typowy samochód. Całe nadwozie składa się z pięciu części wyprodukowanych z jednego materiału. Sam pojazd składa się z 1 800 części, podczas gdy tradycyjny samochód elektryczny ma ich 40 000. Powinno to obniżyć koszty produkcji o około 40 %. Dzięki zaawansowanemu procesowi formowania rotacyjnego produkcja części z biopolimeru trwa 20 minut. Części konstrukcyjne powstają z materiałów kompozytowych wyprodukowanych z wykorzystaniem konwencjonalnej metody termoplastycznej ze wzmocnieniem matą szklaną. „Wszechstronność i elastyczność naszego systemu oferuje nową wartość naszym klientom”, dodaje dr Vuille. System produkcyjny SOFTCAR umożliwia produkcję wielu różnych modeli samochodów w małych seriach, zachowując konkurencyjność ekonomiczną. Jako że nadwozie można wymienić w 30 minut, klienci mają możliwość zmiany kształtu i koloru swojego samochodu zgodnie z różnymi porami roku. System jest również przystosowany dla flot i samochodów autonomicznych. Właściciele flot mogą spełnić swoje potrzeby, zamawiając wyprodukowanie kilkuset samochodów. Architektura i układ napędowy są idealnie kompatybilne z wymogami produkcji samochodów autonomicznych. Projekt samochodu SOFTCAR został ukończony w 2018 roku. Konsorcjum planuje wyprodukować 20 pojazdów w 2019 roku, a następnie zacząć masową produkcję w 2020 roku. „Dzięki pionierskiej architekturze samochodu SOFTCAR i zastosowaniu podejścia ekoprojektu nowa generacja samochodów elektrycznych będzie produkowana przy niespotykanie niskich kosztach produkcji, małym śladzie ekologicznym i niewielkich nakładach inwestycyjnych”, podsumowuje dr Vuille. „Naszym ostatecznym celem jest sprzedawanie licencji produkcyjnej na całym świecie”.

Słowa kluczowe

SOFTCAR, samochód, pojazd elektryczny, materiały kompozytowe, waga pojazdu, architektura pojazdu, biopolimer, ślad ekologiczny